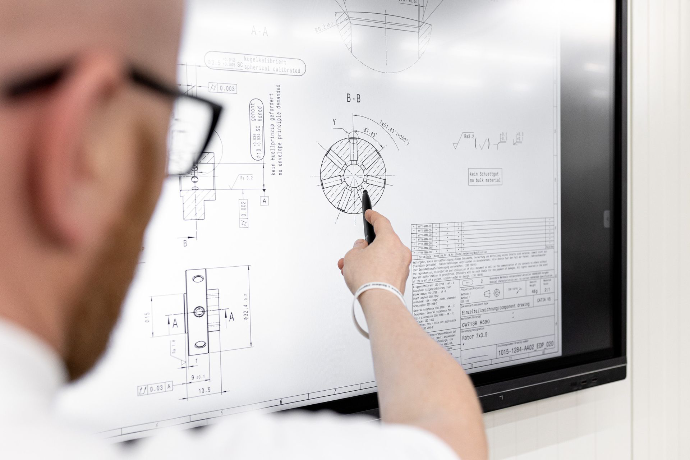

Programista CNC zajmuje się tworzeniem i optymalizacją programów sterujących obrabiarkami CNC na podstawie rysunków technicznych. Odpowiada za dobór parametrów obróbki, testowanie programów oraz współpracę z operatorami i technologami. Jego celem jest zapewnienie precyzyjnej i efektywnej produkcji zgodnie z wymaganiami technicznymi.

Twój zakres obowiązków

- Tworzenie i optymalizacja programów CNC dla maszyn (tokarki, frezarki 5-osiowe) w oparciu o dokumentację techniczną.

- Dobór narzędzi skrawających oraz parametrów obróbki dla różnych materiałów.

- Współpraca z operatorami CNC przy uruchamianiu programów oraz ich weryfikacji na maszynach.

- Analiza i rozwiązywanie problemów technologicznych w procesie obróbki.

- Utrzymywanie i aktualizacja bazy programów oraz narzędzi technologicznych.

- Ciągłe doskonalenie procesów obróbczych w celu poprawy wydajności i jakości produkcji.

- Projektowanie oprzyrządowań oraz części maszyn.

Nasze wymagania

- Doświadczenie na stanowisku programisty CNC lub podobnym (min. rok).

- Znajomość M i G-kodów.

- Znajomość oprogramowania CAM (np. SprutCAM lub inne).

- Umiejętność czytania rysunku technicznego i dokumentacji technologicznej.

- Praktyczna wiedza z zakresu obróbki skrawaniem, doboru narzędzi i parametrów obróbki.

- Znajomość języków sterowania maszyn CNC (np. Fanuc, Heidenhain).

- Dbałość o szczegóły i zaangażowanie w wykonywaną pracę.

Mile widziane

- Doświadczenie w branży obróbki skrawaniem lub pokrewnej technicznie

- Umiejętność czytania rysunku technicznego

- Znajomość procesów obróbczych oraz termicznych

- Wiedzę z zakresu technologii materiałów

- Z najomość zagadnień związanych z Lean Manufacturing.

To oferujemy

Gwarancję stabilnego zatrudnienia, w firmie, która jest jednym z wiodących podmiotów w branży

Umowę o pracę, która zapewni Ci bezpieczeństwo i wiarygodność,

Realizację zadań przy wymagających projektach z wykorzystaniem wszechstronnej wiedzy i kompetencji sprzedażowych

Wynagrodzenie składające się z części podstawowej oraz premii kwartalnej

Możliwość przystąpienia do ubezpieczenia grupowego

Szkolenia zwiększające zakres kompetencji pracowniczych

Dofinansowanie do karty Multisport

Obiady firmowe

Benefity

Ubezpiecznie

Możliwość przystąpienia do ubezpieczenia grupowego

Aktywność sportowa

Dofinansowanie zajęć sportowych

Jedz & Pij

Kawa, herbata i obiady firmowe

Profity

Praca na pełny etat

Atrakcyjne wynagrodzenie.