Dans l'usinage CNC, les plaquettes de coupe sont l'un des éléments clés qui déterminent l'efficacité et la précision du processus. Il est essentiel pour tout opérateur de machine CNC de se familiariser avec les différents types de plaquettes, leurs utilisations et leurs spécifications. Le guide ci-dessous vous aidera à approfondir ce sujet.

Quels sont les types de plaquettes de coupe?

Les plaquettes de coupe sont divisées en différents types. Cette division est spécifiquement liée au matériau dans lequel elles sont fabriquées, à leur forme, à leurs dimensions et à leurs applications. Les types les plus courants sont les plaquettes de tournage, les plaquettes de tournage de gorges, les plaquettes pour la coupe de matériaux durs et les plaquettes de tournage de filets. En outre, les plaquettes de coupe sont disponibles dans une gamme de couleurs pour faciliter leur identification.

Plaquettes de coupe pour le tournage et le rainurage

Les plaquettes de tournage sont l'un des types de plaquettes de coupe les plus polyvalents. Elles sont utilisées dans divers processus de tournage tels que:

- le tournage extérieur,

- le tournage intérieur,

- interne, le tournage en bout ou le rainurage.

Les plaquettes de tournage de gorges sont spécialement conçues pour produire des gorges précises sur les pièces à usiner. Leur géométrie spéciale permet de réaliser ce type d'opération de coupe avec précision.

Plaquettes de coupe pour matériaux durs

Pour les matériaux durs tels que l'acier inoxydable, le titane ou les superalliages, les plaquettes de coupe sont dotées de revêtements et de géométries spéciaux qui permettent de réduire les efforts de coupe et d'augmenter la durée de vie de l'outil.

Désignation des plaquettes

Les désignations des plaquettes de coupe sont essentielles pour leur sélection correcte dans le cadre d'un processus de coupe spécifique. Ces désignations sont conformes à la norme ISO et fournissent des informations sur la forme, les dimensions, le type et les angles de coupe de la plaquette. Par exemple, la désignation "CNMG 120408" indique que les plaquettes ont une forme de diamant, un angle de 80 degrés, un diamètre de 12,7 mm et une épaisseur de 4,76 mm.

Géométrie de la plaquette de coupe

La géométrie de la plaquette de coupe est cruciale pour la qualité et l'efficacité du processus de coupe. La géométrie de la plaquette de coupe prend en compte des aspects tels que:

- la forme de la plaquette,

- l'angle de coupe,

- l'angle de coupe,

- l'angle de déviation.

Le choix d'une géométrie appropriée dépend de nombreux facteurs, tels que

- le type de matériau à usiner

- le type d'opération de coupe,

- les paramètres de coupe.

- Plaquette à arêtes multiples

Les plaquettes à arêtes multiples sont un type spécial de plaquette de coupe qui comporte plus d'une arête de coupe sur une même plaquette. Les plaquettes à arêtes multiples peuvent être utilisées dans:

- les couteaux de tour,

- les fraises,

- d'autres outils nécessitant une coupe multiple.

Les outils de coupe à cannelures multiples sont fabriqués en carbure. Ils sont utilisés pour l'usinage de divers métaux et alliages. Le matériau dont ils sont faits est durable et résistant aux températures élevées. Ils sont souvent revêtus de couches supplémentaires afin d'accroître leurs performances et leur durabilité. Les types de ces outils dépendent de leur forme (par exemple, carrée, triangulaire) et ils sont disponibles en différentes tailles (conformément aux normes ISO). Ils peuvent être inversés pour utiliser toutes les arêtes de coupe selon les besoins. Lorsqu'ils sont revêtus de CVD, ils sont utilisés pour le fraisage, le tournage de l'acier dans des conditions difficiles (NTP - 35) ou l'usinage de la fonte grise (NTK - 25). Les plaquettes revêtues PVD sont utilisées pour la coupe des aciers classiques et inoxydables (N-435), ou pour l'usinage de ces aciers et des matériaux trempés en surface (N-250).

Quels sont les facteurs à prendre en compte lors du choix d'une plaquette de coupe?

Le choix d'une plaquette de coupe est un facteur critique pour la réussite de tout processus de coupe. Lors de la sélection d'une plaquette de coupe, il convient de prendre en compte des facteurs tels que

- le type de matériau à usiner

- le type d'opération de coupe,

- les paramètres de coupe,

- les exigences en matière de qualité de surface.

Il est donc essentiel de comprendre les désignations des plaquettes de coupe pour les sélectionner correctement. Un atelier CNC typique peut utiliser des milliers de plaquettes de coupe par an. Un opérateur peut utiliser de nombreuses plaquettes de coupe au quotidien sans se préoccuper de la science complexe qui les sous-tend.

Types de plaquettes de coupe

Il existe de nombreux types de plaquettes de coupe en CNC (commande numérique par ordinateur), chacun ayant sa propre utilisation spécifique pour l'usinage de différents matériaux. Les types les plus courants sont présentés ci-dessous:

- Plaquettes en carbure: ce sont les plaquettes de coupe les plus couramment utilisées. Elles sont fabriquées en carbure, qui est très dur et résistant à l'usure. Les plaquettes en carbure sont efficaces pour l'usinage de matériaux tels que l'acier, la fonte, l'alliage d'aluminium et les matières plastiques. Les plaquettes fabriquées dans ce matériau ont une résistance allant jusqu'à 100 degrés.

- Plaquettes en céramique: elles se caractérisent par une grande dureté, une résistance aux températures élevées et aux facteurs environnementaux chimiques. Les plaquettes en céramique sont souvent utilisées pour le travail des métaux, en particulier pour la coupe lourde et l'usinage à grande vitesse. Ces types de plaquettes peuvent résister à des températures allant jusqu'à 1 200 degrés.

- Plaquettes PCD: Les plaquettes PCD (diamant polycristallin) sont des plaquettes de coupe en diamant artificiel, qui est le matériau connu le plus dur. Les plaquettes PCD sont principalement utilisées pour l'usinage des composites, des plastiques, de l'aluminium, du cuivre et d'autres matériaux à forte conductivité thermique.

- Plaquettes HSS: L'acier rapide est un acier à forte teneur en carbone, chrome, vanadium et molybdène. Les plaquettes HSS sont utilisées pour l'usinage des métaux à des vitesses de coupe plus élevées. Elles sont plus flexibles que les plaquettes en carbure, mais moins résistantes à l'usure.

l convient de rappeler que le choix de la bonne plaquette de coupe dépend du type de matériau à usiner, de la vitesse de coupe, de la profondeur de coupe et d'autres facteurs. Un opérateur CNC ou un ingénieur en métallurgie dûment qualifié sera en mesure de donner des conseils sur le meilleur type de plaquette de coupe pour un travail particulier.

Désignation des plaquettes - ISO

Les normes internationales relatives à la sélection des plaquettes de coupe dans les machines d'usinage commandées par ordinateur (CNC) sont importantes pour garantir des opérations de coupe optimales, sûres et efficaces. L'ISO (Organisation internationale de normalisation) définit ces normes. Les codes ISO pour les plaquettes de coupe permettent d'identifier leur forme, leur angle, leur taille, etc. Le choix de la bonne plaquette de coupe est crucial pour l'efficacité du processus d'usinage CNC, et la compréhension et le respect des normes internationales ISO peuvent contribuer à optimiser le processus. Le code ISO peut comporter jusqu'à douze symboles. Les sept premiers sont obligatoires. Les huitième et neuvième sont des informations supplémentaires qui peuvent être ajoutées si nécessaire. Du dixième au douzième symbole commencent les informations complémentaires sur le fabricant. Elles sont ajoutées au code ISO à l'aide d'un caractère spécial.

Que signifient ces symboles dans la pratique?

Les sept symboles obligatoires indiquent la forme de la tuile ou l'angle d'inclinaison, ainsi que d'autres caractéristiques de base de la tuile. Chaque symbole est une lettre ou un chiffre qui identifie de manière unique une tuile particulière. Il existe des tableaux spéciaux conformes à la norme DIN4983 qui indiquent la signification de chaque lettre du code. Des informations supplémentaires sur le fabricant sont inscrites après un caractère spécial. Selon l'entreprise, ces informations peuvent concerner la largeur du bord, l'angle du bord, le matériau de coupe ou la forme du brise-copeaux. Vous trouverez des informations plus détaillées sur les différentes normes ISO -> ici.

Le rôle de la géométrie de la plaquette

Lorsqu'ils discutent de la géométrie d'une plaquette de coupe, la plupart des fabricants d'outils se concentrent immédiatement sur la macrogéométrie, c'est-à-dire la forme physique de la plaquette. Au niveau macro, l'optimisation de la géométrie de la plaquette se concentre principalement sur la création de la forme la plus efficace pour le contrôle des copeaux. En fonction du matériau de la pièce et de la méthode d'usinage, l'utilisation de différentes formes et de différents angles de plaquette peut donner les meilleurs résultats en termes de rupture et d'évacuation des copeaux de la zone de coupe. La conception et l'optimisation des macro-géométries des plaquettes constituent déjà un domaine technologique relativement avancé, bien maîtrisé par la plupart des grands fabricants d'outils de coupe. Dans la pratique, cependant, ce n'est que ces dernières années que la technologie a progressé au point de pouvoir contrôler la géométrie microscopique des plaquettes. Grâce à des techniques d'usinage avancées, il est possible de créer des arêtes de coupe circulaires, ovales ou obliques sur la surface de coupe d'une plaquette et même d'introduire de fins chanfreins ou rainures. Grâce à l'utilisation de diverses technologies innovantes, il est possible de lisser et de mesurer avec précision la lame à un niveau microscopique, ce qui a considérablement amélioré la durée de vie et la stabilité de l'usinage de l'arête de coupe. On peut s'attendre à ce que d'autres avancées technologiques permettent de développer davantage ce domaine et d'obtenir des résultats encore plus significatifs.

Comment choisir la meilleure plaquette de coupe?

Le choix de la bonne plaquette de coupe est crucial pour obtenir des performances optimales en matière d'usinage CNC. Malgré leur petite taille, les plaquettes de coupe ont un impact considérable sur la qualité du produit final, la vitesse d'usinage et la durée de vie de l'outil. Quels sont donc les points auxquels vous devez accorder une attention particulière ?

Type d'usinage

La première étape de la sélection des plaquettes consiste à comprendre le processus d'usinage à effectuer. Allez-vous fraiser, tourner, percer ou effectuer un autre type d'usinage ? Chacun de ces procédés nécessite un type de plaquette de coupe différent. Examinons de plus près certains d'entre eux:

- Fraisage - Le fraisage est un processus d'usinage qui consiste à enlever de la matière en faisant tourner un outil à lames multiples, appelé fraise. Selon l'opération de fraisage, un type de plaquette différent peut être nécessaire. Par exemple, les plaquettes de coupe en carbure à micro-grains sont souvent utilisées pour le fraisage en raison de leur ténacité à la rupture et de leur résistance à l'usure.

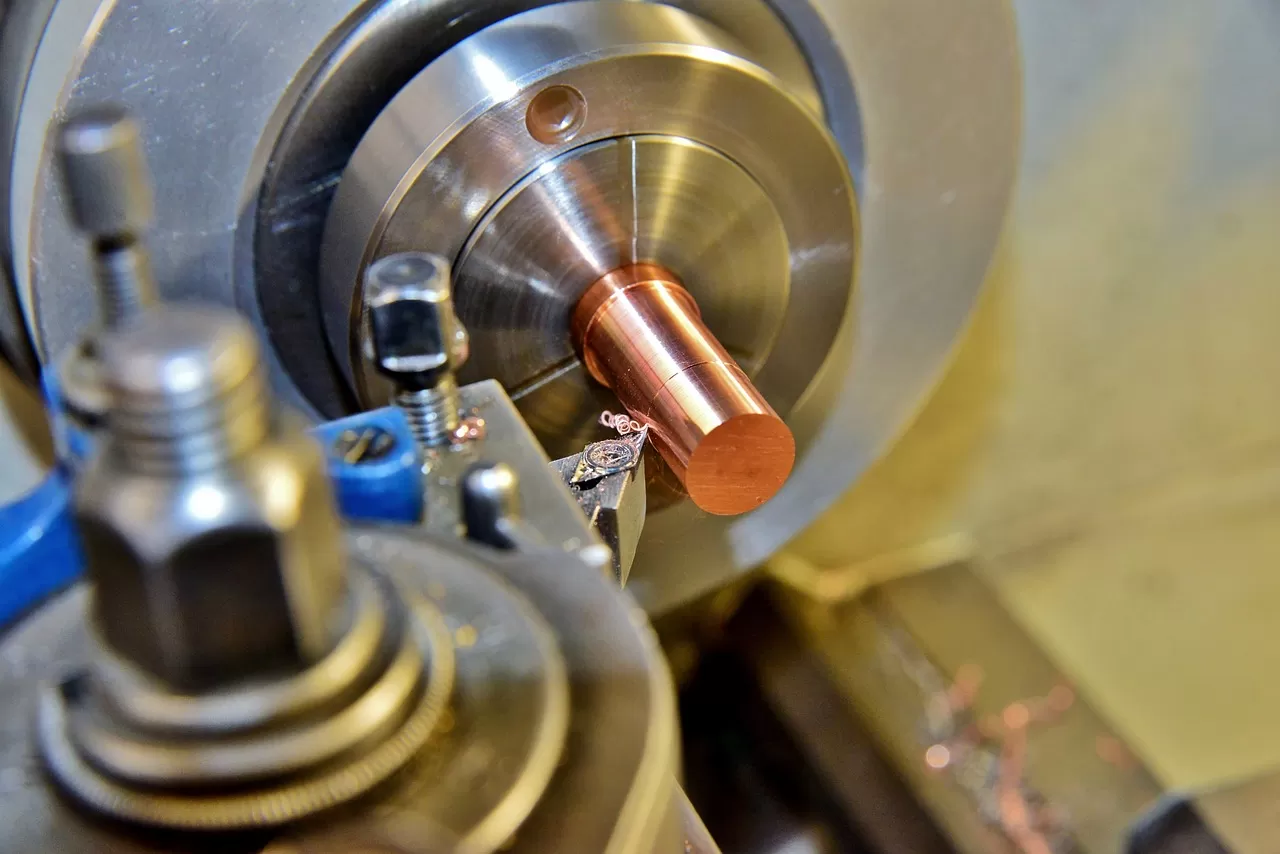

- Tournage - Le tournage est une opération d'usinage dans laquelle le matériau de la pièce tourne et la plaquette de coupe se déplace linéairement pour enlever le matériau. Les plaquettes de tournage typiques sont triangulaires ou en forme de diamant, avec différents angles sur les surfaces. Le matériau de la plaquette de tournage dépend du type de matériau de la pièce. Par exemple, les plaquettes en carbure revêtues sont souvent utilisées pour le tournage de l'acier inoxydable.

- Le perçage - consiste à créer des trous circulaires dans le matériau. Lors du choix d'une plaquette pour le perçage, il est important de tenir compte de la dureté et de la résistance du matériau de la pièce. Les plaquettes en métal dur, comme le carbure, sont souvent choisies pour percer des matériaux durs et résistants.

Identification du matériau à usiner

L'étape suivante consiste à identifier le matériau à usiner. Les différents matériaux, tels que l'acier, l'aluminium, le titane ou les plastiques, ont des propriétés différentes et nécessitent des plaquettes de coupe appropriées.

Choisir la bonne forme et la bonne taille de plaquette

La forme et la taille de la plaquette doivent être sélectionnées en fonction du type d'usinage et de la machine CNC. Les plaquettes de coupe existent dans de nombreuses formes, telles que le carré, le diamant, le triangle ou le cercle. La forme et la taille de la plaquette affectent la qualité de l'usinage et la durée de vie de la plaquette.

Choisir le bon matériau pour la plaquette

Le matériau de la plaquette est l'un des facteurs les plus importants à prendre en considération. Les plaquettes de coupe peuvent être fabriquées à partir de divers matériaux, tels que le carbure, la céramique, les diamants polycristallins (PCD) et autres. Le choix du matériau de la plaquette doit dépendre du matériau de la pièce à usiner et des exigences de performance.

Choisir le bon revêtement

Le revêtement d'une plaquette de coupe peut améliorer ses performances et sa durabilité. Il existe différents types de revêtements, tels que TiN (nitrure de titane), TiCN (carbure de nitrure de titane) ou Al2O3 (oxyde d'aluminium). Ces revêtements augmentent la dureté de la plaquette et améliorent la résistance à l'usure et à la température.

Utilisation des normes ISO

L'Organisation internationale de normalisation (ISO) a élaboré des normes pour la classification des plaquettes de coupe. La norme ISO relative aux plaquettes de coupe aide les opérateurs à comprendre les caractéristiques des plaquettes telles que la forme, la taille, le serrage, les propriétés du matériau et le revêtement. Nous avons écrit davantage à ce sujet ci-dessus.

Consultation avec le fabricant d'outils

De nombreux fabricants d'outils de coupe offrent une assistance technique et des conseils sur le choix des plaquettes de coupe. N'hésitez pas à profiter de ces ressources. Les experts de ces sociétés ont une connaissance approfondie de leurs produits et peuvent vous aider à faire le meilleur choix.

Expérimentez et optimisez

Même après avoir fait votre choix initial de plaquette, vous devez analyser son utilisation dans la pratique. L'usinage CNC est un processus d'amélioration et d'optimisation continues. Effectuez des essais, recueillez des données et adaptez votre choix en fonction des résultats réels. Vous constaterez peut-être que différentes plaquettes conviennent mieux aux différentes applications ou conditions d'usinage que vous réalisez.

Remarques finales

Lorsque vous choisissez une plaquette de coupe, vous devez vous rappeler que tout n'est pas immédiatement visible. Sans tester une plaquette sur le terrain, il est difficile de savoir laquelle est bonne et laquelle ne l'est pas. Choisir une plaquette bon marché simplement parce qu'elle semble similaire à une autre peut augmenter vos coûts d'usinage à l'avenir. Si vous n'êtes pas sûr du type de plaquette à choisir, il est utile de consulter des spécialistes de ce type d'outils. Il existe également quelques règles de base pour vous aider à affiner votre choix. La plupart des fabricants attribuent à leurs carreaux des numéros qui permettent de les identifier. Pour trouver les carreaux dont vous avez besoin, commencez par analyser le catalogue. Enfin, si votre carreau ne coupe pas comme il le devrait, vous pouvez examiner certains éléments pour trouver une solution au problème. L'examen du bord de la plaquette à la loupe peut révéler la cause de la mauvaise coupe. Si vous remarquez que le bord est très usé ou un peu déformé, c'est le signe que la tuile est trop tendre et que vous devriez en choisir une plus dure. Si, au contraire, le bord de la plaquette manque de morceaux, vous devriez probablement choisir une plaquette moins dure mais plus souple. Grâce aux informations ci-dessus, vous pouvez prendre des décisions qui amélioreront l'efficacité de votre processus d'usinage et en réduiront le coût.