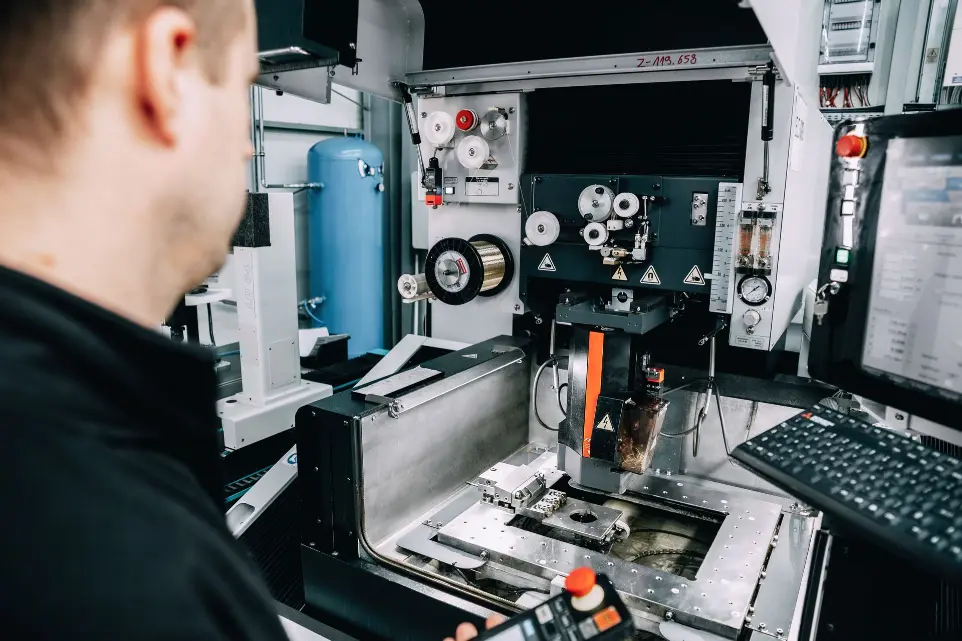

Woraus besteht genau der Drahterodierprozess?

Beim Drahterodieren kommen drahtförmige Elektroden zum Einsatz, die das Material mittels elektrischer Entladungen schneiden. Dadurch lassen sich Materialien mit komplexen Konturen (z. B. gebogene Profile) präzise und mit hoher Genauigkeit bearbeiten.

Ist EDM nur für die Herstellung neuer Teile geeignet?

Nein, EDM wird auch zur Aufarbeitung und Reparatur beschädigter Werkzeuge und Formen eingesetzt, wodurch deren Lebensdauer verlängert und Kosten gesenkt werden.

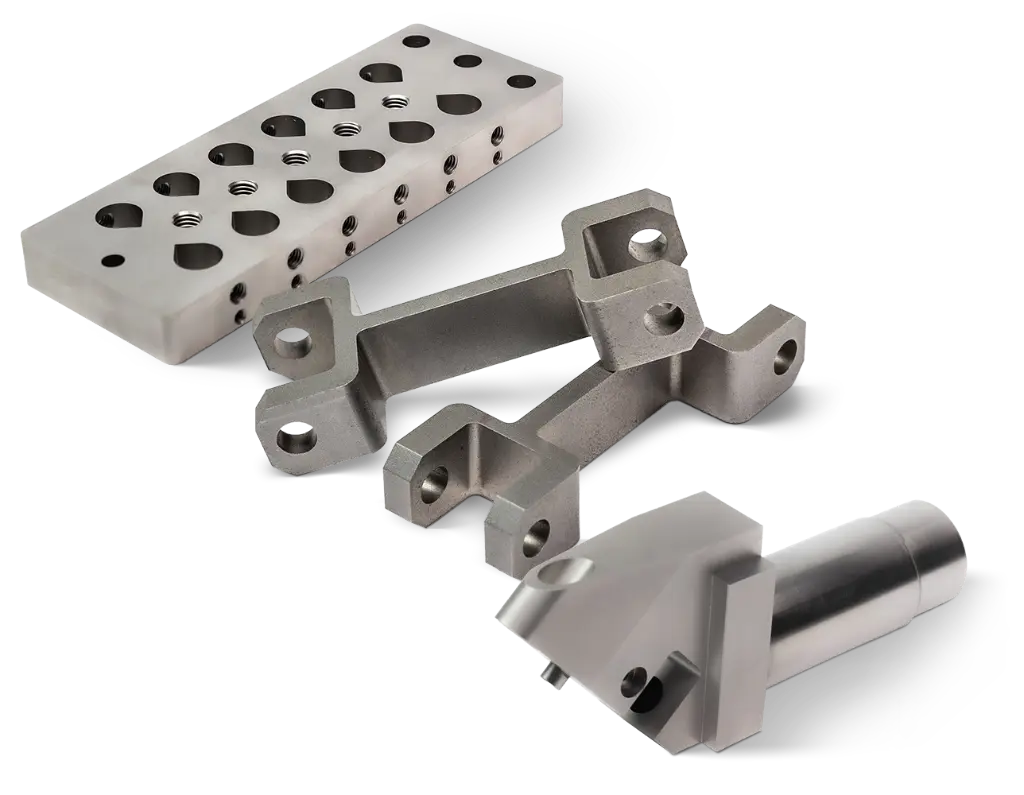

Welche Materialien können mit EDM bearbeitet werden?

EDM wird hauptsächlich für schwer zerspanbare Werkstoffe wie Werkzeugstahl, Hartmetalle und Titanlegierungen eingesetzt. Da der Prozess mit geringen mechanischen Kräften arbeitet, eignet er sich besonders für verformungsempfindliche Bauteile.

Unterscheidet sich das Senkerodieren vom Drahterodieren in Bezug auf die Präzision?

Beide Verfahren bieten hohe Präzision. Senkerodieren wird meist zum Herstellen von Taschen und Nuten in Bauteilen (z. B. Spritzgussformen) eingesetzt, während Drahterodieren das Schneiden äußerer Konturen mit sehr komplexer Geometrie ermöglicht.