Beeinflusst die Wärmebehandlung den gesamten Querschnitt eines Bauteils?

Das hängt vom Verfahren ab. Bei herkömmlichem Härten und Anlassen verändern sich die Strukturen im gesamten Querschnitt (bei entsprechender Heizdauer und Temperatur). Behandlungen wie Carburieren oder Nitrieren wirken dagegen hauptsächlich auf die Oberflächenschicht, während der Kern in einem anderen Zustand bleibt.

Wie erreicht man hohe Festigkeit, ohne die Duktilität zu verlieren?

Typischerweise werden Härten und Anlassen in einem sorgfältig ausgewählten Temperaturbereich durchgeführt, um ein Gleichgewicht zwischen Härte (Festigkeit) und Duktilität zu erreichen. Die Wahl des geeigneten Stahltyps (Kohlenstoff- und Legierungselementgehalt) ist entscheidend, gefolgt von kontrolliertem Erhitzen und Abkühlen, um eine zu hohe Sprödigkeit zu vermeiden und gleichzeitig hohe Festigkeit zu gewährleisten.

Wie lässt sich das Risiko von Rissen beim Härten reduzieren?

Um das Risiko von Rissen zu verringern, sollte ein weniger aggressives Abschreckmedium verwendet werden (z. B. Öl statt Wasser), eine gleichmäßige Erwärmung und Abkühlung des Bauteils sichergestellt werden (z. B. in Öfen mit kontrollierter Atmosphäre), eine Vorwärmung bei großen Temperaturunterschieden erfolgen und scharfe Querschnittsübergänge sowie innere Spannungen in der Bauteilstruktur vermieden werden.

Warum ist die Abkühlgeschwindigkeit so wichtig?

Die Abkühlgeschwindigkeit ist entscheidend, da sie die entstehende Mikrostruktur und die endgültigen Materialeigenschaften bestimmt. Zu langsames Abkühlen kann die Bildung harter Phasen (z. B. Martensit) verhindern, während zu schnelles Abkühlen hohe innere Spannungen erzeugen und zu Rissen führen kann. Deshalb werden oft sorgfältig ausgewählte Abschreckmedien wie Abschrecköl verwendet, um eine kontrollierte Abkühlung zu gewährleisten und das Schadensrisiko zu minimieren.

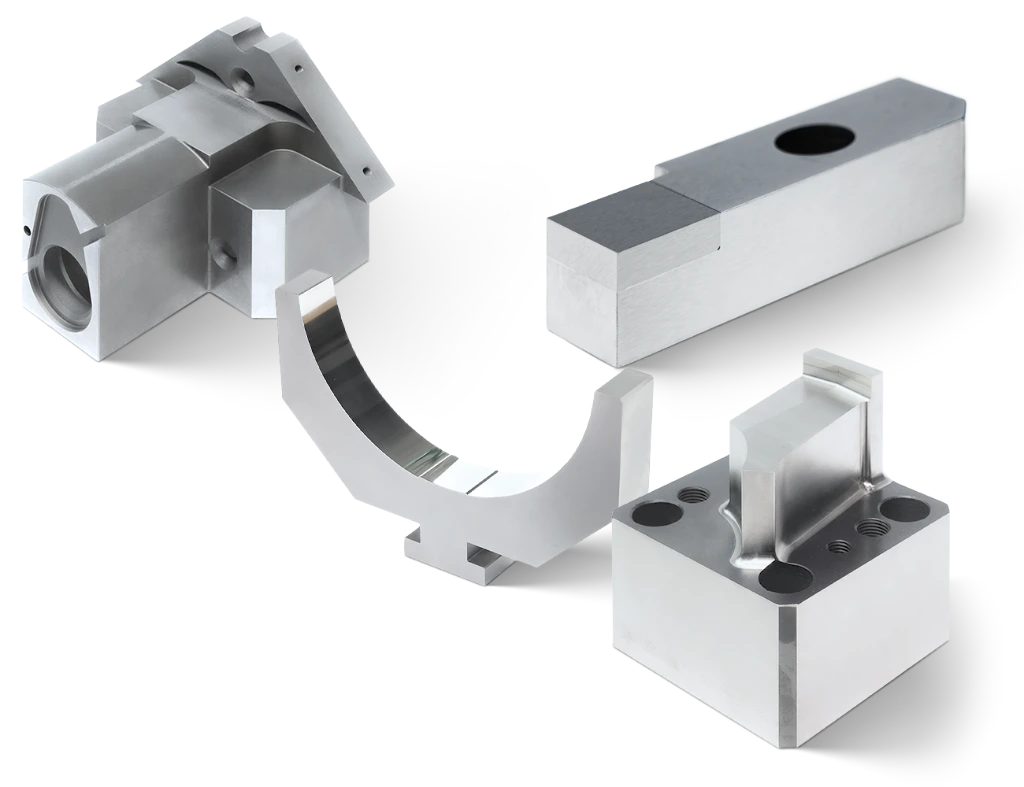

Wie beeinflusst die Wärmebehandlung das Endprodukt?

Die Wärmebehandlung verleiht dem Werkstoff die erforderlichen mechanischen Eigenschaften (Härte, Festigkeit, Verschleißbeständigkeit) und optimiert dessen Mikrostruktur. Dies wirkt sich direkt auf Qualität, Haltbarkeit und Funktionalität des Endprodukts aus und ermöglicht die Herstellung von Bauteilen mit höherer Festigkeit und präzise kontrollierten Parametern.

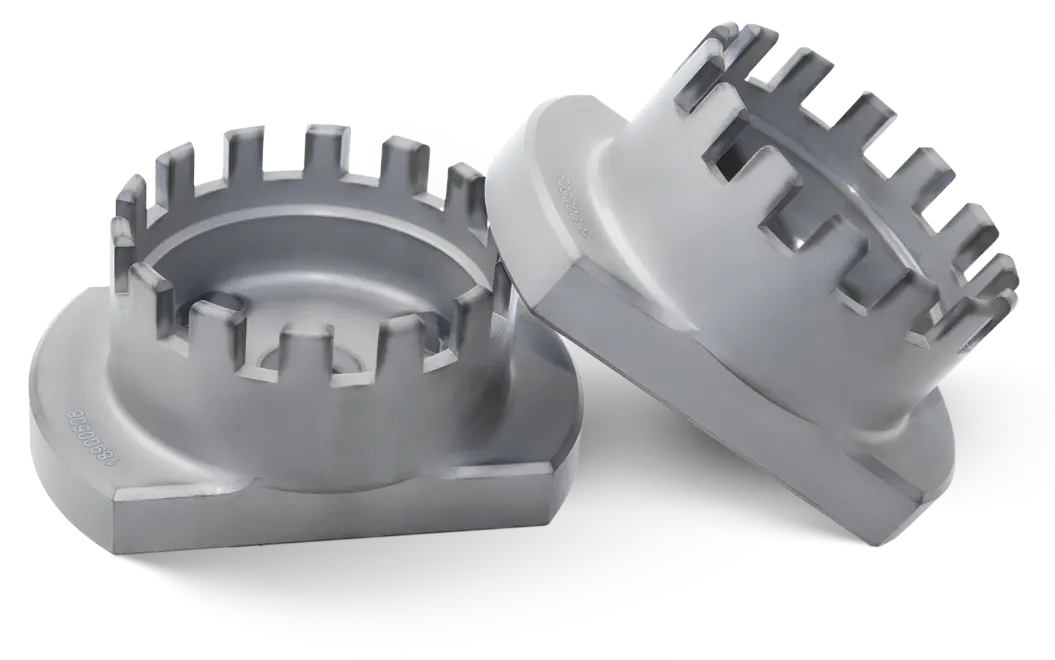

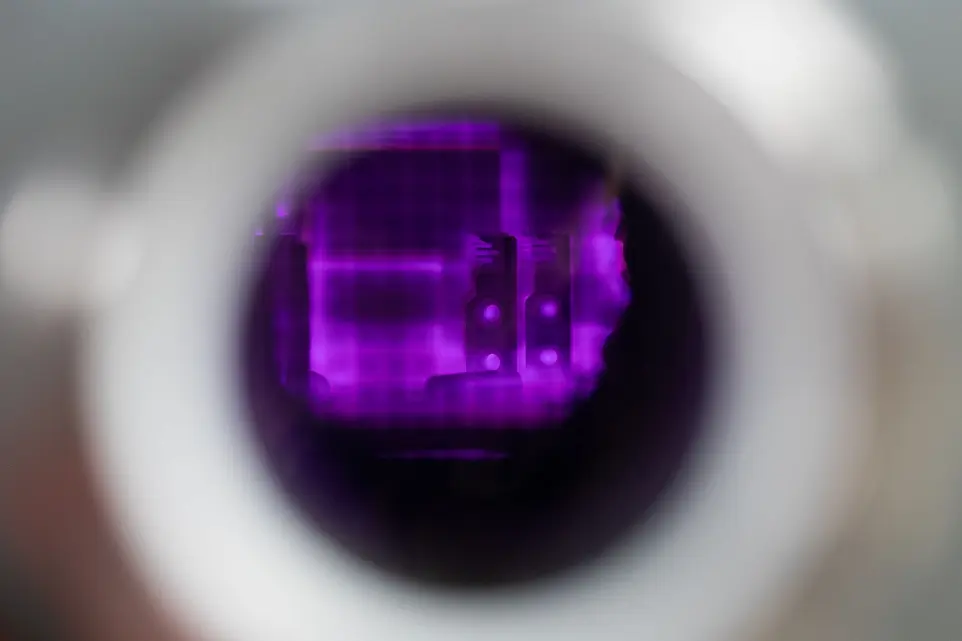

Was sind die Vorteile des Plasmanitrierens?

Das Plasmanitrieren ermöglicht eine präzise Steuerung der Prozessbedingungen, einschließlich Temperatur und Gaszusammensetzung. Es erzeugt eine gleichmäßigere, harte und verschleißfeste Nitrierschicht. Im Vergleich zum herkömmlichen Gasnitrieren führt es zu geringeren Verformungen der Bauteile. Zudem ist der Prozess sauberer, da weniger Verunreinigungen auftreten, und er eignet sich besonders gut für die Behandlung von Bauteilen mit komplexen Geometrien.

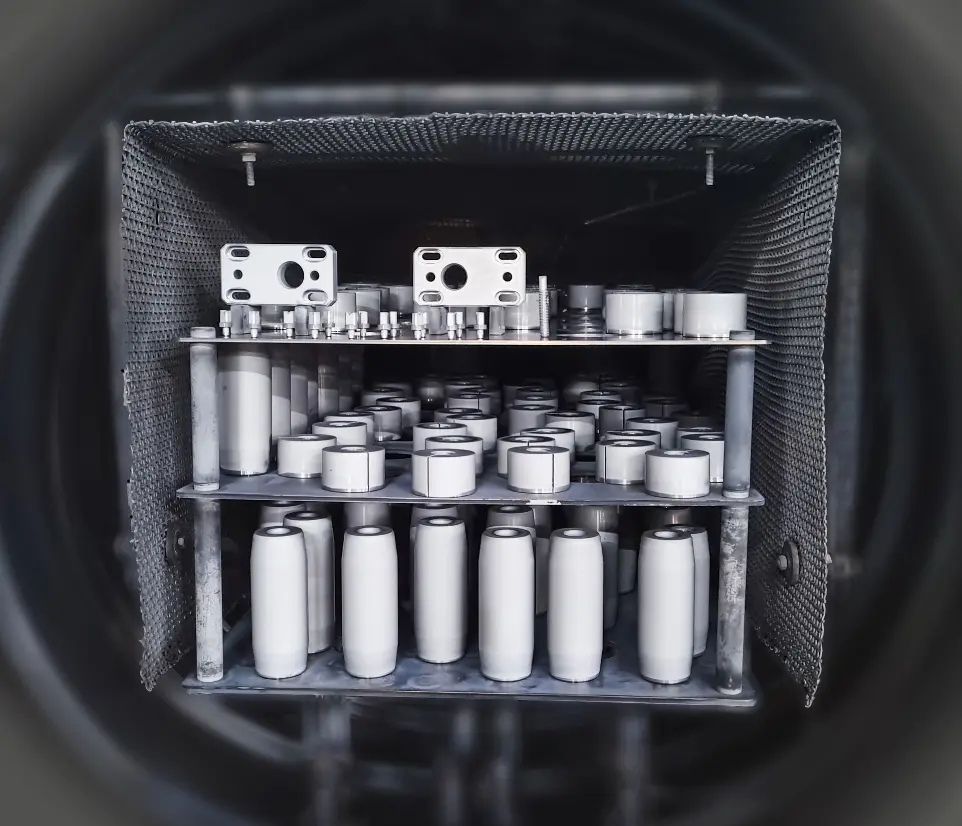

Was sind die Vorteile von Vakuumverfahren?

Vakuumverfahren gewährleisten eine minimale Oxidation und Entkohlung der Oberfläche, was zu hoher Sauberkeit und Maßhaltigkeit der bearbeiteten Bauteile führt. Zudem ermöglichen sie eine sehr präzise Steuerung der Parameter (Temperatur, Druck, Gaszusammensetzung), was konsistente Ergebnisse und eine verbesserte Qualität des Endprodukts sicherstellt.