Bei der CNC-Bearbeitung sind die Wendeschneidplatten eines der Schlüsselelemente, die die Effizienz und Präzision des Prozesses bestimmen. Die Kenntnis der verschiedenen Arten von Wendeschneidplatten, ihrer Verwendungszwecke und Spezifikationen ist für jeden CNC-Maschinenbediener unerlässlich. Der folgende Leitfaden hilft Ihnen bei der Erarbeitung dieses Themas.

Welche Arten von Schneidplatten gibt es?

Wendeschneidplatten werden in verschiedene Typen eingeteilt. Diese Einteilung bezieht sich insbesondere auf das Material, aus dem sie bestehen, die Form, die Abmessungen und die Anwendungen. Die gebräuchlichsten Typen sind Wendeschneidplatten, Nutendrehplatten, Wendeschneidplatten für harte Werkstoffe und Gewindedrehplatten. Darüber hinaus sind Schneidplatten in verschiedenen Farben erhältlich, um sie zu kennzeichnen.

Wendeschneidplatten zum Drehen und Einstechen

Wendeschneidplatten sind eine der vielseitigsten Arten von Schneideinsätzen. Sie werden in verschiedenen Drehprozessen eingesetzt, wie z.B.:

- Außendrehen,

- Innendrehen,

- Spitzendrehen oder Einstechen.

Wendeschneidplatten zum Nutenstechen sind speziell für die Herstellung von präzisen Nuten in Werkstücken konzipiert. Ihre besondere Geometrie ermöglicht es, diese Art der Zerspanung mit Präzision auszuführen.

Wendeschneidplatten für harte Werkstoffe

Für harte Werkstoffe wie Edelstahl, Titan oder Superlegierungen verfügen die Schneidplatten über spezielle Beschichtungen und Geometrien, die zur Reduzierung der Schnittkräfte und zur Erhöhung der Werkzeugstandzeit beitragen.

Bezeichnungen der Wendeschneidplatten

Die Bezeichnungen der Wendeschneidplatten sind für die korrekte Auswahl der Wendeschneidplatten für einen bestimmten Schneidprozess entscheidend. Diese Bezeichnungen entsprechen der ISO-Norm und geben Auskunft über die Form, die Abmessungen, den Typ und die Schnittwinkel der Wendeplatte. So besagt beispielsweise die Bezeichnung CNMG 120408", dass die Wendeschneidplatten eine Diamantform, einen Winkel von 80 Grad, einen Durchmesser von 12,7 mm und eine Dicke von 4,76 mm haben.

Geometrie der Schneidplatte

Die Geometrie der Wendeschneidplatte ist entscheidend für die Qualität und Effizienz des Schneidprozesses. Die Schneidplattengeometrie berücksichtigt Aspekte wie:

- die Form der Schneidplatte,

- der Spanwinkel,

- Spanwinkel,

- Beugewinkel.

Die Auswahl einer geeigneten Geometrie hängt von vielen Faktoren ab, wie z.B.:

- der Art des zu bearbeitenden Materials,

- der Art der Zerspanung,

- den Schnittparametern.

Mehrschneidige Wendeplatte

Mehrschneidige Wendeschneidplatten sind eine besondere Art von Schneidplatten, die mehr als eine Schneidkante auf einer Platte haben. Mehrschneidige Wendeschneidplatten können verwendet werden in:

- Drehmessern,

- Fräsern,

- anderen Werkzeugen, bei denen Mehrfachschneiden erforderlich sind.

Mehrschneidenwerkzeuge werden aus Hartmetall hergestellt. Sie werden für die Bearbeitung einer Vielzahl von Metallen und Legierungen verwendet. Das Material, aus dem sie hergestellt werden, ist haltbar und widerstandsfähig gegen hohe Temperaturen. Oft sind sie mit zusätzlichen Schichten beschichtet, um ihre Leistung und Haltbarkeit zu erhöhen. Die Typen dieser Werkzeuge hängen von der Form ab (z. B. quadratisch, dreieckig), und sie sind in verschiedenen Größen erhältlich (gemäß ISO-Normen). Sie können umgedreht werden, um alle Schneiden nach Bedarf zu nutzen. CVD-beschichtete Wendeschneidplatten werden zum Fräsen, Drehen von Stahl unter schwierigen Bedingungen (NTP - 35) oder zur Bearbeitung von Grauguss (NTK - 25) eingesetzt. PVD-beschichtete Wendeschneidplatten werden zum Schneiden von klassischen und rostfreien Stählen (N-435) oder zur Bearbeitung dieser Stähle und oberflächengehärteter Werkstoffe (N-250) eingesetzt.

Welche Faktoren sollten bei der Auswahl einer Wendeschneidplatte berücksichtigt werden?

Die Auswahl eines Schneideinsatzes ist ein entscheidender Faktor für den Erfolg eines jeden Zerspanungsprozesses. Bei der Auswahl einer Wendeschneidplatte sind Faktoren zu berücksichtigen wie:

- die Art des zu bearbeitenden Materials,

- die Art der Schneidoperation,

- die Schneidparameter,

- Anforderungen an die Oberflächenqualität.

Daher ist das Verständnis der Wendeschneidplattenbezeichnungen der Schlüssel zur richtigen Auswahl der Wendeschneidplatten. In einer typischen CNC-Werkstatt werden unter Umständen Tausende von Schneidplatten pro Jahr verwendet. Ein Bediener kann täglich viele Wendeschneidplatten verwenden, ohne sich viele Gedanken über die komplexe Wissenschaft dahinter zu machen.

Arten von Schneidplatten

Es gibt viele Arten von Wendeschneidplatten in der CNC (Computer Numerical Control), jede mit ihrer eigenen spezifischen Verwendung bei der Bearbeitung verschiedener Materialien. Im Folgenden sind einige gängige Typen aufgeführt:

- Hartmetalleinsätze: Dies sind die am häufigsten verwendeten Schneideinsätze. Sie werden aus Hartmetall hergestellt, das sehr hart und verschleißfest ist. Hartmetalleinsätze eignen sich für die Bearbeitung von Materialien wie Stahl, Gusseisen, Aluminiumlegierungen und Kunststoffen. Wendeschneidplatten aus diesem Material haben eine Beständigkeit von bis zu 100 Grad.

- Keramische Wendeschneidplatten: Sie zeichnen sich durch hohe Härte, Beständigkeit gegen hohe Temperaturen und chemische Umwelteinflüsse aus. Keramische Wendeplatten werden häufig in der Metallbearbeitung eingesetzt, insbesondere bei der Schwerzerspanung und Hochgeschwindigkeitsbearbeitung. Diese Wendeschneidplatten können Temperaturen von bis zu 1.200 Grad standhalten.

- PKD-Einsätze: PKD (polykristalliner Diamant) sind Schneideinsätze aus künstlichem Diamant, dem härtesten bekannten Material. PKD-Wendeplatten werden hauptsächlich für die Bearbeitung von Verbundwerkstoffen, Kunststoffen, Aluminium, Kupfer und anderen Materialien mit hoher Wärmeleitfähigkeit verwendet.

- HSS-Wendeplatten: HSS (High-Speed Steel) ist ein Stahl mit einem hohen Gehalt an Kohlenstoff, Chrom, Vanadium und Molybdän. HSS-Wendeplatten werden für die Bearbeitung von Metallen bei höheren Schnittgeschwindigkeiten verwendet. Sie sind flexibler als Hartmetalleinsätze, aber weniger verschleißfest.

Bei der Auswahl des richtigen Schneideinsatzes ist zu bedenken, dass er von der Art des zu bearbeitenden Materials, der Schnittgeschwindigkeit, der Schnitttiefe und anderen Faktoren abhängt. Ein entsprechend qualifizierter CNC-Bediener oder Metallbearbeitungsingenieur kann Sie bei der Wahl des besten Schneidplattentyps für eine bestimmte Aufgabe beraten.

Bezeichnung der Wendeschneidplatte - ISO

Internationale Normen für die Auswahl von Schneidplatten in CNC-Maschinen (computergesteuerte Bearbeitungsmaschinen) sind wichtig, um optimale, sichere und effiziente Zerspanungsvorgänge zu gewährleisten. Die ISO (Internationale Organisation für Normung) legt solche Normen fest, und die ISO-Codes für Schneidplatten helfen, deren Form, Winkel, Größe usw. zu bestimmen. Die Wahl der richtigen Wendeschneidplatte ist entscheidend für die Effizienz des CNC-Bearbeitungsprozesses, und die Kenntnis und Befolgung der internationalen ISO-Normen kann zur Optimierung des Prozesses beitragen. Der ISO-Code kann bis zu zwölf Symbole enthalten. Die ersten sieben sind obligatorisch. Das achte und neunte Symbol sind zusätzliche Informationen, die bei Bedarf hinzugefügt werden können. Vom zehnten bis zum zwölften Symbol beginnen die zusätzlichen Informationen über den Hersteller. Diese werden dem ISO-Code mit einem Sonderzeichen hinzugefügt.

Was bedeuten sie in der Praxis?

Die sieben obligatorischen Symbole geben Auskunft über die Form der Fliese oder den Neigungswinkel sowie über andere grundlegende Merkmale der Fliese. Jedes Symbol ist ein Buchstabe oder eine Zahl, die eine bestimmte Fliese eindeutig kennzeichnet. Es gibt spezielle Tabellen nach DIN4983, aus denen hervorgeht, was jeder Buchstabe des Codes bedeutet. Hinter einem Sonderzeichen stehen zusätzliche Informationen über den Hersteller. Diese geben je nach Unternehmen Auskunft über die Kantenbreite, den Kantenwinkel, den Schneidstoff oder die Spanbrecherform. Nähere Informationen zu den einzelnen ISOs finden Sie -> hier.

Die Rolle der Schneidplattengeometrie

Wenn es um die Geometrie einer Wendeschneidplatte geht, konzentrieren sich die meisten Werkzeugmacher sofort auf die Makrogeometrie, d.h. die physische Form der Platte. Die Optimierung der Mikrogeometrie der Schneidkante einer Wendeschneidplatte rückt jedoch immer mehr in den Mittelpunkt des Interesses: Auf der Makroebene geht es bei der Optimierung der Wendeschneidplattengeometrie vor allem darum, die effektivste Form für die Spankontrolle zu finden. Je nach Werkstückwerkstoff und Bearbeitungsverfahren können unterschiedliche Formen und Winkel der Wendeschneidplatten die besten Ergebnisse beim Brechen und Entfernen von Spänen aus dem Schnittbereich erzielen. Das Entwerfen und Optimieren von Makrogeometrien für Wendeschneidplatten ist bereits ein ziemlich fortgeschrittenes Gebiet der Technologie, das von den meisten großen Schneidwerkzeugherstellern gut beherrscht wird. In der Praxis ist die Technologie jedoch erst in den letzten Jahren so weit fortgeschritten, dass die mikroskopische Geometrie von Wendeschneidplatten kontrolliert werden kann. Durch fortschrittliche Bearbeitungstechniken ist es möglich, kreisförmige, ovale oder schräge Schneidkanten auf der Schneidfläche einer Wendeschneidplatte zu erzeugen und sogar feine Fasen oder Nuten einzubringen. Durch den Einsatz verschiedener innovativer Technologien ist es möglich, die Klinge auf mikroskopischer Ebene zu glätten und genau zu vermessen, was die Lebensdauer und Stabilität der Schneidkantenbearbeitung erheblich verbessert hat. Es ist zu erwarten, dass weitere technologische Fortschritte diesen Bereich weiterentwickeln und zu noch besseren Ergebnissen führen werden.

Wie wähle ich die beste Wendeschneidplatte aus?

Die Wahl der richtigen Wendeschneidplatte ist entscheidend für eine optimale CNC-Bearbeitungsleistung. Wendeschneidplatten haben trotz ihrer geringen Größe einen großen Einfluss auf die Qualität des Endprodukts, die Bearbeitungsgeschwindigkeit und die Werkzeugstandzeit. Worauf sollten Sie also besonders achten?

Art der Bearbeitung

Der erste Schritt bei der Auswahl der Wendeschneidplatte besteht darin, sich über den auszuführenden Bearbeitungsprozess klar zu werden. Werden Sie fräsen, drehen, bohren oder eine andere Art der Bearbeitung durchführen? Für jedes dieser Verfahren ist eine andere Art von Schneidplatte erforderlich. Schauen wir uns einige von ihnen genauer an:

- Fräsen - Beim Fräsen handelt es sich um ein Bearbeitungsverfahren, bei dem Material durch die Drehung eines Werkzeugs mit mehreren Klingen, dem sogenannten Fräser, abgetragen wird. Je nach Fräsvorgang kann eine andere Art von Schneidplatte erforderlich sein. Zum Beispiel werden beim Fräsen häufig Mikrokorn-Hartmetallschneidplatten verwendet, die sich durch ihre Bruchzähigkeit und Verschleißfestigkeit auszeichnen.

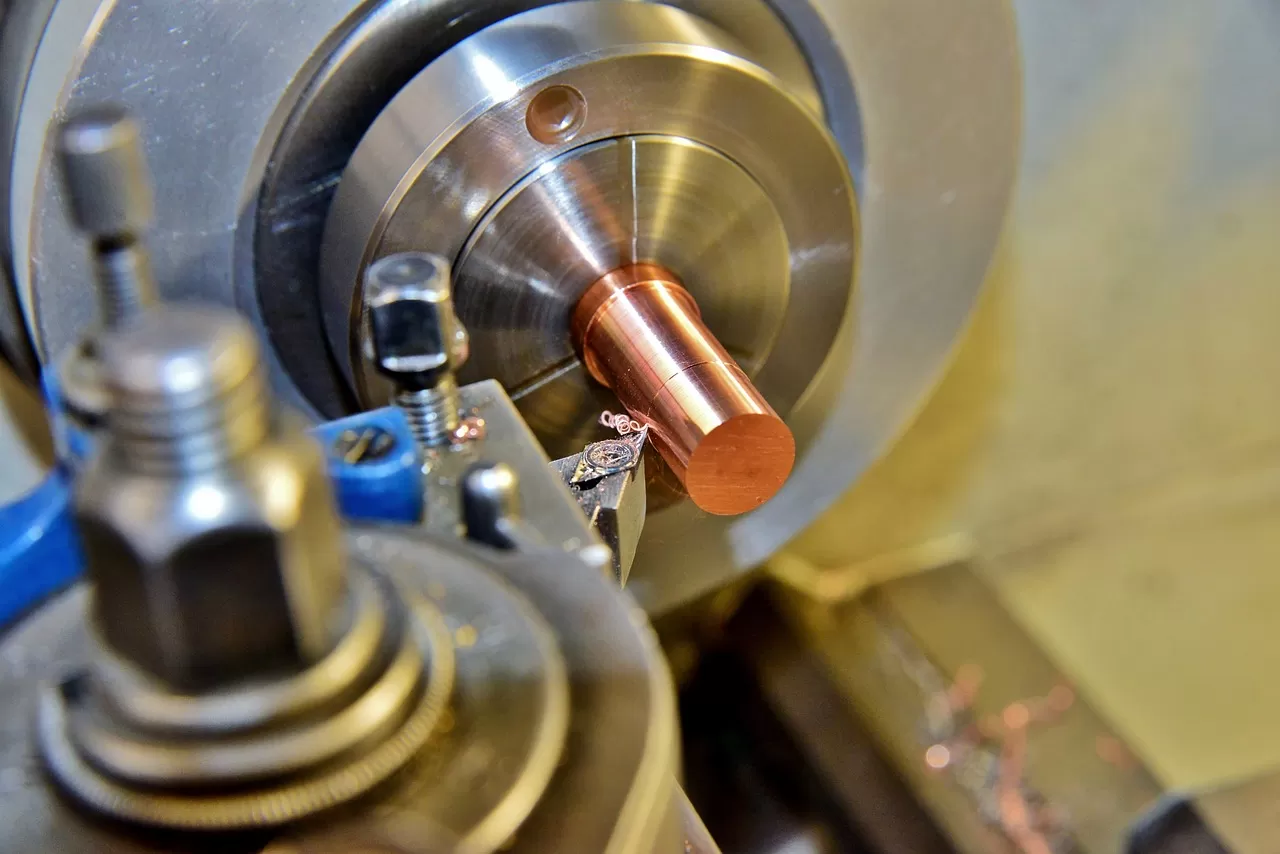

- Drehen - Drehen ist ein Bearbeitungsvorgang, bei dem das Werkstückmaterial rotiert und der Schneideinsatz sich linear bewegt, um das Material zu entfernen. Typische Wendeschneidplatten sind dreieckig oder rautenförmig, mit unterschiedlichen Winkeln an den Oberflächen. Das Material der Wendeschneidplatte hängt von der Art des Werkstückmaterials ab. Zum Drehen von rostfreiem Stahl werden zum Beispiel häufig beschichtete Hartmetalleinsätze verwendet.

- Bohren - hier werden kreisförmige Löcher in das Material gebohrt. Bei der Auswahl einer Wendeschneidplatte zum Bohren ist es wichtig, die Härte und Festigkeit des Werkstückmaterials zu berücksichtigen. Zum Bohren von harten und zähen Werkstoffen werden häufig Hartmetalleinsätze, z. B. aus Hartmetall, gewählt.

Identifizierung des zu bearbeitenden Materials

Der nächste Schritt besteht darin, das zu bearbeitende Material zu bestimmen. Verschiedene Werkstoffe wie Stahl, Aluminium, Titan oder Kunststoffe haben unterschiedliche Eigenschaften und erfordern unterschiedliche Schneidplatten.

Auswahl der richtigen Wendeplattenform und -größe

Die Form und Größe der Wendeschneidplatte sollte entsprechend der Art der Bearbeitung und der CNC-Maschine ausgewählt werden. Wendeschneidplatten gibt es in vielen Formen, z. B. als Quadrat, Raute, Dreieck oder Kreis. Form und Größe der Wendeplatte wirken sich auf die Bearbeitungsqualität und die Lebensdauer der Wendeplatte aus.

Die Wahl des richtigen Wendeplattenmaterials

Das Material der Wendeschneidplatte ist einer der wichtigsten Faktoren, die zu berücksichtigen sind. Wendeschneidplatten können aus einer Vielzahl von Materialien hergestellt werden, z. B. aus Hartmetall, Keramik, polykristallinen Diamanten (PKD) und anderen. Die Wahl des Schneidplattenmaterials sollte sich nach dem Werkstoff des Werkstücks und den Leistungsanforderungen richten.

Die Wahl der richtigen Beschichtung

Die Beschichtung eines Schneideinsatzes kann seine Leistung und Haltbarkeit verbessern. Es gibt verschiedene Arten von Beschichtungen, wie TiN (Titannitrid), TiCN (Titannitridkarbid) oder Al2O3 (Aluminiumoxid). Diese Beschichtungen erhöhen die Härte des Einsatzes und verbessern die Verschleiß- und Temperaturbeständigkeit.

Verwendung von ISO-Normen

Die Internationale Organisation für Normung (ISO) hat Normen für die Klassifizierung von Schneidplatten entwickelt. Die ISO-Norm für Wendeschneidplatten hilft den Anwendern, die Merkmale von Wendeschneidplatten wie Form, Größe, Klemmung, Materialeigenschaften und Beschichtung zu verstehen. Mehr dazu haben wir oben geschrieben.

Beratung durch den Werkzeughersteller

Viele Hersteller von Schneidwerkzeugen bieten technische Unterstützung und Beratung bei der Auswahl von Schneideinsätzen an. Scheuen Sie sich nicht, diese Ressourcen in Anspruch zu nehmen. Die Experten dieser Unternehmen verfügen über fundierte Kenntnisse ihrer Produkte und können Ihnen helfen, die beste Wahl zu treffen.

Experimentieren und Optimieren

Auch nachdem Sie Ihre erste Wahl der Wendeschneidplatte getroffen haben, sollten Sie deren Einsatz in der Praxis analysieren. Die CNC-Bearbeitung ist ein Prozess der ständigen Verbesserung und Optimierung. Führen Sie Tests durch, sammeln Sie Daten und passen Sie Ihre Wahl anhand der tatsächlichen Ergebnisse an. Möglicherweise stellen Sie fest, dass verschiedene Wendeschneidplatten für die verschiedenen Anwendungen oder Bearbeitungsbedingungen, die Sie durchführen, am besten geeignet sind.

Abschließende Bemerkungen

Bei der Auswahl einer Wendeschneidplatte müssen Sie bedenken, dass nicht alles sofort ersichtlich ist. Ohne eine Wendeschneidplatte im Einsatz zu testen, ist es schwer zu sagen, welche gut ist und welche nicht. Wenn Sie sich für eine billige Wendeschneidplatte entscheiden, nur weil sie einer anderen ähnlich sieht, kann dies Ihre Bearbeitungskosten in Zukunft in die Höhe treiben. Wenn Sie sich nicht sicher sind, welche Art von Platte Sie wählen sollen, lohnt es sich, Spezialisten für diese Art von Werkzeug zu konsultieren. Es gibt auch einige Grundregeln, die Ihnen bei der Auswahl helfen. Die meisten Hersteller geben ihre Fliesen mit Nummern an, die Ihnen sagen, um welche Art von Fliesen es sich handelt. Um die richtigen Fliesen zu finden, sollten Sie zunächst den Katalog analysieren. Wenn Ihre Fliese nicht so schneidet, wie sie sollte, gibt es einige Dinge, auf die Sie achten können, um eine Lösung für das Problem zu finden. Wenn Sie die Kante des Einsatzes mit einer Lupe betrachten, können Sie die Ursache für den fehlerhaften Schnitt erkennen. Wenn Sie feststellen, dass die Kante stark abgenutzt oder ein wenig verbogen ist, ist dies ein Zeichen dafür, dass die Fliese zu weich ist und Sie eine härtere wählen sollten. Fehlen dagegen an der Kante der Einlage Stücke, sollten Sie wahrscheinlich eine weniger harte, aber flexiblere Einlage wählen. Mit den oben genannten Informationen können Sie Entscheidungen treffen, die die Effizienz Ihres Bearbeitungsprozesses verbessern und seine Kosten senken.