Die computergestützte numerische Steuerung (CNC) ist aufgrund ihrer hohen Präzision eines der weltweit am häufigsten eingesetzten Verfahren zur Herstellung von Teilen. Einer der Hauptgründe für den Erfolg ist die Relativbewegung zwischen dem CNC-Werkstück und dem Werkzeug. Wir können diese Bewegungen als Schnitt- und Vorschubbewegungen klassifizieren und sie durch Schnitt- und Vorschubgeschwindigkeiten messen. Was ist die Schnittgeschwindigkeit und wie unterscheidet sie sich von der Vorschubgeschwindigkeit? Wie tragen diese Bearbeitungsparameter zum Erfolg eines Produktionsprojekts bei? In diesem Artikel werden alle diese Fragen und noch mehr beantwortet.

Der Unterschied zwischen Schnittgeschwindigkeit und Vorschubgeschwindigkeit

Um diese beiden Konzepte zu verstehen, betrachten wir die einfache Analogie eines Autos, das mit einer linearen Geschwindigkeit von 60 km/h fährt, wobei sich die Räder mit 500 U/min drehen. Der Durchmesser des Rades und seine Drehung sorgen dafür, dass sich das Auto auf befestigten Straßen bewegt. Aber wenn Sie die Geschwindigkeit des Fahrzeugs beschreiben, geben Sie sie in Kilometern pro Stunde an. Die Schnittgeschwindigkeit kann mit der linearen Geschwindigkeit eines Autos verglichen werden, die vom Durchmesser und der Anzahl der Umdrehungen des Rades abhängt. Er misst den linearen Abstand, um den sich das Werkzeug in einer bestimmten Zeit relativ zum Werkstück bewegt. Die Schnittgeschwindigkeit wird in Millimetern pro Minute (mm/min), Metern pro Minute (m/min) oder Fuß pro Minute (ft/min) gemessen. Die Vorschubgeschwindigkeit hingegen kann mit der Drehung der Räder eines Autos verglichen werden. Es ist einfach die Strecke, die das Werkzeug während einer Umdrehung des Werkstücks zurücklegt. Wir messen sie in Zoll pro Umdrehung (inch/rev) oder Millimeter pro Umdrehung (mm/rev). Um beim Beispiel des Autos zu bleiben: Ein Rad, das sich mit höherer Drehzahl dreht, verbraucht mehr Energie und verschleißt schneller als ein Rad, das sich mit niedrigerer Drehzahl dreht. Dieser Verschleiß wird durch Reibung und Hitze zwischen Reifen und Fahrbahn verursacht. Ebenso beeinflusst die Spindeldrehzahl die Standzeit der Werkzeuge, die Schnitttemperatur und den Stromverbrauch. Die Vorschubgeschwindigkeit wirkt sich auch auf die Werkzeugstandzeit und den Energieverbrauch während der Bearbeitung aus, doch wird ihr Einfluss im Vergleich zu den Schnittkräften meist vernachlässigt. Im Gegensatz dazu hat die Vorschubgeschwindigkeit einen größeren Einfluss auf die Bearbeitungszeit und die Oberflächengüte des bearbeiteten Teils. Dies ist wichtig, weil die Wahl der Schnittparameter die Endqualität des Produkts beeinflusst. Der Bearbeitungsprozess verläuft bei niedrigen Schnittgeschwindigkeiten anders als bei hohen Geschwindigkeiten. Aus diesem Grund ist die Wahl der Bearbeitungsparameter so wichtig.

Wahl der optimalen Schnittgeschwindigkeit

Um die optimale Schnittgeschwindigkeit für ein bestimmtes Bearbeitungsprojekt zu bestimmen, müssen die Härte des Werkstücks und die Festigkeit des Werkzeugs berücksichtigt werden. Die Härte bestimmt die Widerstandsfähigkeit des Materials gegenüber Verformungen durch Abrieb, Dellen oder Kratzer. Härtere Materialien erfordern besondere Aufmerksamkeit bei der Bearbeitung, da sie die Standzeit der Werkzeuge leicht verkürzen können. Im Allgemeinen gilt: Je härter das Material, desto niedriger sollte die Schnittgeschwindigkeit sein. Zum Beispiel erfordern Materialien wie Titan niedrigere Schnittgeschwindigkeiten als Stahl. Die Festigkeit des Schneidwerkzeugs spielt eine wichtige Rolle bei der zulässigen Schnittgeschwindigkeit für einen Schneidvorgang. So können beispielsweise bei der Bearbeitung von Werkzeugen aus hochfesten Materialien wie Diamant und Bornitrid hohe Drehzahlen verwendet werden, während Werkzeuge aus Schnellarbeitsstahl niedrigere Drehzahlen erfordern.

Späneausdünnung und optimale Vorschubgeschwindigkeiten

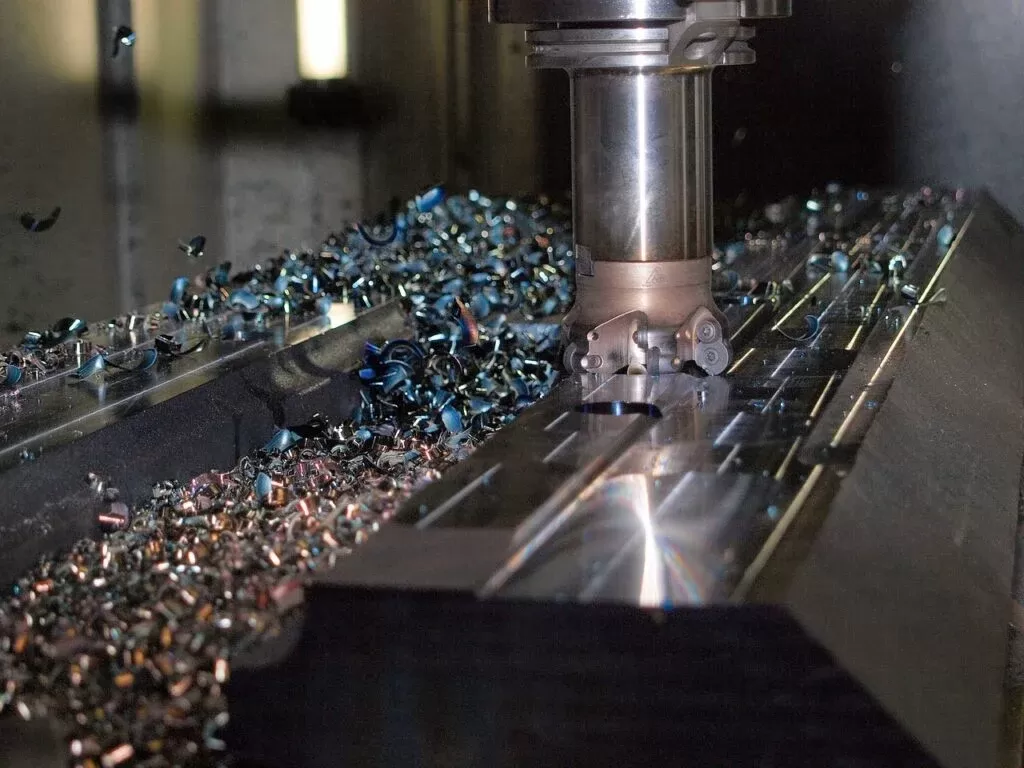

Spanausdünnung ist ein Produktionsfehler, der bei der Bearbeitung eines Werkstücks mit einer Schnittbreite von weniger als der Hälfte des Werkzeugdurchmessers auftritt. Dadurch verringert sich die Spanbelastung (die Menge an Material, die während einer Umdrehung des Schneidwerkzeugs abgetragen wird), was zu längeren Durchlaufzeiten führt. Eine Möglichkeit, die Auswirkungen dünnerer Späne zu verringern, besteht darin, das Werkstück mit hohen Vorschubgeschwindigkeiten zu bearbeiten. Dies trägt dazu bei, die Produktivität und die Lebensdauer der Werkzeuge zu erhöhen. Nachdem Sie nun den Unterschied zwischen Vorschub und Schnittgeschwindigkeit verstanden haben, werden Sie zustimmen, dass diese beiden Bearbeitungsparameter bei der CNC-Bearbeitung wichtig sind. Aber auch wenn Sie die ideale Schnittgeschwindigkeit und den idealen Vorschub wählen, hängt der Erfolg Ihres Projekts von der Werkstatt ab, mit der Sie arbeiten. Die Zerspanung beeinflusst die richtige Schnitttiefe.

Erhöhung der Schnittgeschwindigkeit in Abhängigkeit von der Härte des Werkstückmaterials

Auch die Härte des Schneidwerkzeugs hat einen starken Einfluss auf die empfohlene Schnittgeschwindigkeit. Je härter der Bohrer, desto höher die Schnittgeschwindigkeit. Je weicher der Bohrer ist, desto langsamer ist die empfohlene Schnittgeschwindigkeit.

-Kohlenstoffstahl

-Hochgeschwindigkeitsstahl

-Gesintertes Hartmetall

Erhöhung der Schnittgeschwindigkeit in Abhängigkeit von der Härte des Schneidwerkzeugs Schnittgeschwindigkeiten für Materialtypen:

- Stahl mit niedrigem Kohlenstoffgehalt 40-140

- Stahl mit mittlerem Kohlenstoffgehalt 70-120

- Stahl mit hohem Kohlenstoffgehalt 65-100

- Frei bearbeitbarer Stahl 100-150

- Rostfreier Stahl, C1 302, 304 60

- Rostfreier Stahl, C1 310, 316 70

- Rostfreier Stahl, C1 410 100

- Rostfreier Stahl, C1 416 140

- Rostfreier Stahl, C1 17-4, pH 50

- Legierter Stahl, SAE 4130, 4140 70

- Legierter Stahl, SAE 4030 90

- Werkzeugstahl 40-70

- Gusseisen, normal 80-120

- Gusseisen 5-30

- Grauguss 50-80

- Aluminium-Legierungen 300-400

- Nickellegierung, Monel 400 40-60

- Nickellegierung, Monel K500 30-60

- Nickellegierungen, Inconel 5-10

- Legierungen auf Kobaltbasis 5-10

- Titanlegierung 20-60

- Unlegiertes Titan 35-55

- Kupfer 100-500

- Normale Bronze 90-150

- Hartbronze 30-70

- Zirkonium 70-90

- Messing und Aluminium 200-350

- Siliziumfreie nicht-metallische Werkstoffe 100-300

- Nichtmetallische Materialien, die Silizium enthalten 30-70

Spindeldrehzahl (Spindeldrehzahl)

Sobald das SFM für einen bestimmten Werkstoff und ein bestimmtes Werkzeug ermittelt wurde, kann die Spindeldrehzahl berechnet werden, da dieser Wert von der Schnittgeschwindigkeit und dem Werkzeugdurchmesser abhängt:

Drehzahl = (CS x 4) / D

Wo:

- RPM = Umdrehungen pro Minute.

- CS = Schnittgeschwindigkeit in SFM.

- D = Werkzeugdurchmesser in Zoll.

Fräsvorschub

Die Vorschubgeschwindigkeit eines Werkzeugs kann als die Strecke in Zoll pro Minute definiert werden, die das Werkstück in den Fräser einfährt. Bei Fräsmaschinen ist die Vorschubgeschwindigkeit unabhängig von der Spindeldrehzahl. Dies ist ideal für schnellere Vorschübe und für größere, langsam laufende Werkzeuge.

Vorschub pro Zahn

Der Vorschub pro Zahn ist die Menge an Material, die jeder Zahn des Werkzeugs bei seiner Drehung und Bewegung zum Werkstück hin abtragen sollte. Wenn sich das Werkstück auf das Werkzeug zubewegt, bewegt sich jeder Zahn des Werkzeugs gleichmäßig, wodurch Späne gleicher Dicke entstehen. Die Spandicke bzw. der Vorschub pro Schneide und die Zähnezahl des Werkzeugs sind die Grundlage für die Bestimmung des Vorschubs. Die ideale Schnittgeschwindigkeit und Vorschubgeschwindigkeit wird in Zoll pro Minute (IPM) gemessen und nach folgender Formel berechnet:

IPM = F x N x RPM

Wo:

- IPM = Vorschubgeschwindigkeit in Zoll pro Minute

- F = Vorschubgeschwindigkeit pro Zahn

- N = Anzahl der Zähne

- RPM = Umdrehungen pro Minute

Zum Beispiel:

Die Vorschübe für Schaftfräser, die in Vertikalfräsmaschinen eingesetzt werden, reichen von 001 bis 002 Vorschüben pro Zahn für Fräser mit sehr kleinem Durchmesser in Stahlwerkstücken bis zu 010 Vorschüben pro Zahn für große Fräser in Aluminiumwerkstücken. Da die Schnittgeschwindigkeit für unlegierten Stahl bei 90 liegt, beträgt die Drehzahl für einen 3/8″-Doppelrundfräser mit hoher Geschwindigkeit:

RPM = CS x 4 / D = 90 x 4 / (3/8) = 360 /.375 = 960 RPM.

Für die Berechnung der Vorschubgeschwindigkeit wählen wir 0,002 Zoll pro Zahn

IPM = F x N x RPM = 0,002 x 2 x 960 = 3,84 IPM

Vorschubgeschwindigkeit der Maschine

Die Maschinenbewegung, die bewirkt, dass das Schneidwerkzeug tief oder entlang der Oberfläche des Werkstücks schneidet, wird als Vorschubgeschwindigkeit bezeichnet. Beim Schneiden von Metall werden die Vorschübe in der Regel in Tausendstel eines Zolls gemessen. Der Vorschub wird bei den verschiedenen Maschinentypen leicht unterschiedlich dargestellt. Motorisierte Vorschubbohrer sind so konzipiert, dass sie den Bohrer bei jeder Spindeldrehung um einen bestimmten Betrag bewegen. Wenn der Vorschub auf 0,006″ eingestellt ist, bewegt sich die Maschine um 0,006″ pro Spindelumdrehung. Dies wird in Zoll pro Umdrehung (IPR) ausgedrückt.

Verfahren zum Einfädeln

Einfädelhilfen sind ein wesentlicher Bestandteil des Prozesses zur Herstellung brauchbarer gerader Gewinde. Wenn Sie eine Dreh- oder Fräsmaschine verwenden, ist der Gewindeschneider bereits gerade und zentriert. Seien Sie vorsichtig, wenn Sie Einfädler von Hand einstellen, da eine 90°-Einfädelhilfe viel genauer ist als das menschliche Auge. Es ist sehr wichtig, beim Bohren und Gewindeschneiden Öl zu verwenden. Es verhindert das Quietschen des Bohrers, der Schnitt ist glatter, Späne werden entfernt und Bohrer und Material werden nicht überhitzt.

Bohren

Das Anbohren verhindert, dass der Bohrer beim Bohren oder Gewindeschneiden überhitzt und bricht. Dabei wird ein Teil des Werkstücks durchbohrt, dann wird der Bohrer zurückgezogen, um die Späne zu entfernen, und das Werkstück wird abgekühlt. Üblich ist es, das Futter eine volle Umdrehung zu drehen und dann eine halbe Umdrehung zurückzugehen. Entfernen Sie nach jedem Zurückziehen des Bohrers oder Gewindeschneiders so viele Späne wie möglich und ölen Sie die Oberfläche zwischen dem Bohrer oder Gewindeschneider und dem Werkstück.