Lutowanie to proces, w którym dwa lub więcej elementów łączy się poprzez stopienie i umieszczenie spoiwa (lutu) w spoiwo, przy czym spoiwo ma niższą temperaturę topnienia niż metal sąsiedni. W przeciwieństwie do spawania lutowanie nie polega na topieniu obrabianych elementów. W lutowaniu metal przedmiotu obrabianego również nie topi się, ale spoiwo topi się w wyższej temperaturze niż podczas lutowania. W przeszłości prawie wszystkie luty zawierały ołów, ale kwestie środowiskowe i zdrowotne w coraz większym stopniu nakazywały stosowanie stopów bezołowiowych do celów elektronicznych i hydraulicznych.

Gdzie jest stosowane lutowanie?

Lutowanie jest używane w hydraulice, elektronice i metaloplastyce, od flashowania po biżuterię i instrumenty muzyczne. Ponadto:

- Lutowanie zapewnia dość trwałe, ale odwracalne połączenia między rurami miedzianymi w instalacjach wodno-kanalizacyjnych, a także połączenia w obiektach z blachy, takich jak puszki po żywności, obróbka dachowa, rynny deszczowe i chłodnice samochodowe.

- Części jubilerskie, obrabiarki oraz niektóre elementy chłodnicze i hydrauliczne są często montowane i naprawiane w procesie lutowania srebrem w wyższej temperaturze. Małe części mechaniczne są również często lutowane.

- Lutowanie służy również do łączenia ołowiu i folii miedzianej w witrażach. Lutowanie elektroniczne łączy okablowanie elektryczne z urządzeniami, a komponenty elektroniczne z płytkami drukowanymi.

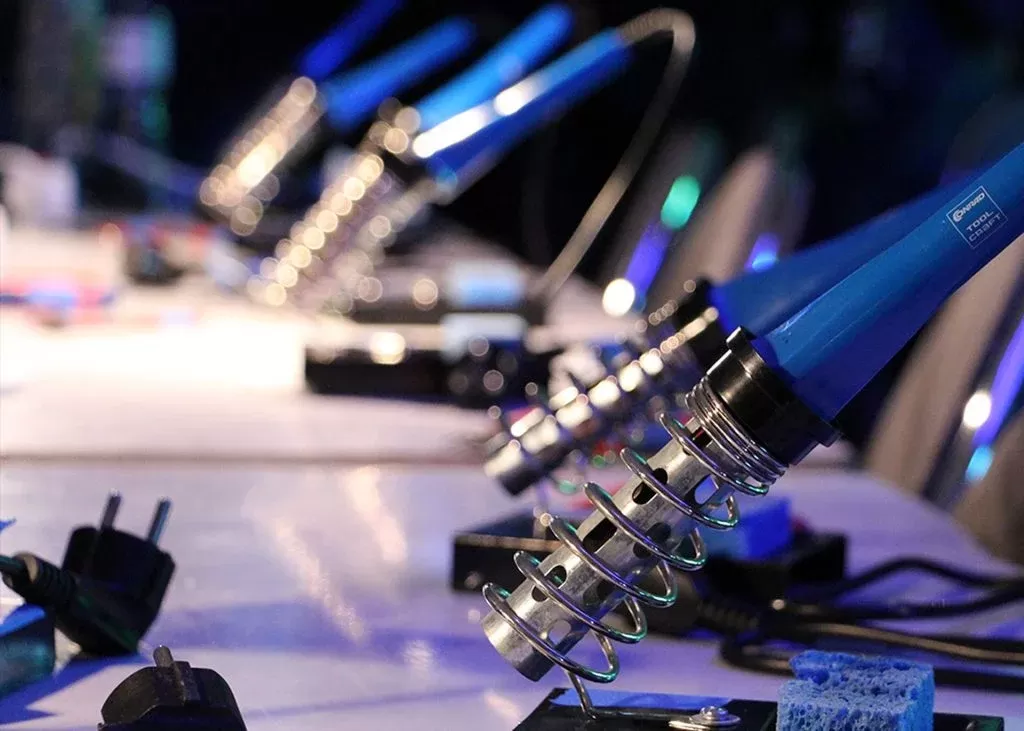

- Połączenia elektroniczne mogą być lutowane ręcznie za pomocą lutownicy. Zautomatyzowane metody, takie jak lutowanie na fali lub użycie pieców, mogą wykonać wiele połączeń na złożonej płytce drukowanej w jednej operacji, znacznie obniżając koszty produkcji urządzeń elektronicznych.

- Instrumenty muzyczne, zwłaszcza instrumenty dęte blaszane i drewniane, wykorzystują w swoim montażu kombinację lutowania. Korpusy mosiężne są często lutowane razem.

Lutowalność i rodzaje lutowania

Lutowalność podłoża jest miarą łatwości, z jaką można wykonać połączenie lutowane z tym materiałem. Niektóre metale są łatwiejsze do lutowania niż inne. Miedź, cynk, mosiądz, srebro i złoto należą do jednych z prostszych. Kolejnymi trudnościami są żelazo, stal miękka i nikiel, ze względu na cienkie, ale mocne warstwy tlenków. Stal nierdzewna i niektóre stopy aluminium są jeszcze trudniejsze do lutowania. Można lutować tytan, magnez, żelazo, niektóre stale wysokowęglowe, ceramikę i grafit, ale wymaga to procesu podobnego do łączenia węglików: są one najpierw pokrywane odpowiednim metalowym pierwiastkiem, który wywołuje wiązanie międzyfazowe.

Lutowanie laserowe

Lutowanie indukcyjne

Lutowanie laserowe to technika polegająca na użyciu lasera o mocy 30–50 W do topienia i lutowania złącza elektrycznego. Do tego celu wykorzystywane są laserowe układy diodowe oparte na złączach półprzewodnikowych. Suzanne Jenniches opatentowała lutowanie laserowe w 1980 roku. Długości fal wynoszą zazwyczaj od 808 nm do 980 nm. Wiązka jest dostarczana światłowodem do przedmiotu obrabianego o średnicy światłowodu 800 µm i mniejszej. Ponieważ wiązka wychodząca z końca włókna szybko się rozchodzi, soczewki są używane do tworzenia odpowiedniego rozmiaru plamki na przedmiocie obrabianym w odpowiedniej odległości roboczej. Podajnik drutu służy do podawania lutowia. Można lutować zarówno materiały ołowiowo-cynowe, jak i srebrno-cynowe. Receptury procesowe będą się różnić w zależności od składu stopu. W przypadku lutowania 44-pinowych nośników chipów do płytki przy użyciu preform lutowniczych, poziomy mocy były rzędu 10 watów, a czas lutowania wynosił około 1 sekundy. Niski poziom mocy może prowadzić do niepełnego zwilżenia i tworzenia pustek, które mogą osłabić staw.

Lutowanie indukcyjne wykorzystuje nagrzewanie indukcyjne prądem przemiennym o wysokiej częstotliwości w otaczającej miedzianej cewce. To cewka indukuje prąd, który w lutowanej części generuje ciepło ze względu na wyższą rezystancję złącza w porównaniu z otaczającym go metalem (ogrzewanie oporowe). Te miedziane cewki mogą być kształtowane pod lutowanie danego elementu, w celu dokładniejszego dopasowania złącza. Spoiwo (lut) jest umieszczane między powierzchniami czołowymi, a lut topi się w dość niskiej temperaturze. Topniki są powszechnie stosowane w lutowaniu indukcyjnym. Ta technika jest szczególnie odpowiednia do lutowania ciągłego, w którym to przypadku cewki te owijają się wokół cylindra lub rury, która ma być lutowana.

Lutowanie na podczerwień z ogniskiem światłowodowym

Lutowanie w podczerwieni z ogniskiem światłowodowym to technika, w której wiele źródeł podczerwieni jest prowadzonych przez włókna, a następnie skupianych w jednym miejscu, w którym lutowane jest połączenie.

Lutowanie oporowe

Lutowanie oporowe to lutowanie, w którym ciepło potrzebne do przepływu lutowia jest wytwarzane przez przepływ prądu elektrycznego przez grot lutownicy. Gdy prąd przepływa przez materiał rezystancyjny, wytwarzany jest pewien poziom ciepła. Regulując ilość przewodzonego prądu i napotkany poziom oporu, można z góry określić i kontrolować ilość wytwarzanego ciepła. Lutowanie oporowe różni się od lutowania przewodowego, w którym ciepło jest wytwarzane w elemencie, a następnie przepuszczane przez przewodzącą ciepło końcówkę do obszaru złącza.

Lutowanie oporowe – przebieg procesu

Zimna lutownica potrzebuje czasu, aby osiągnąć temperaturę roboczą i musi być utrzymywana w wysokiej temperaturze między złączami lutowniczymi. Transfer ciepła może zostać zahamowany, jeśli końcówka nie jest odpowiednio nawilżana podczas użytkowania. Dzięki lutowaniu oporowemu, bezpośrednio w obszarze złącza, w ściśle kontrolowany sposób, może szybko wytworzyć się intensywne ciepło. Pozwala to na szybsze podniesienie do wymaganej temperatury topnienia lutu i minimalizuje podróż cieplną od złącza lutowanego, co pomaga zminimalizować ryzyko uszkodzenia termicznego materiałów lub komponentów w otoczeniu. Ciepło jest wytwarzane tylko podczas wykonywania każdego połączenia, dzięki czemu lutowanie oporowe jest bardziej energooszczędne. Sprzęt do lutowania oporowego, w przeciwieństwie do żelazek przewodzących, może być używany do trudnych zastosowań lutowania i lutowania twardego, gdzie mogą być wymagane znacznie wyższe temperatury. To sprawia, że w niektórych sytuacjach odporność jest porównywalna z lutowaniem płomieniowym. Gdy wymaganą temperaturę można osiągnąć za pomocą metody płomieniowej lub oporowej, ciepło oporowe jest bardziej zlokalizowane z powodu bezpośredniego kontaktu, podczas gdy płomień rozprzestrzenia się, ogrzewając potencjalnie większy obszar.

Lutowanie aktywne

Lutowanie beztopnikowe za pomocą lutownicy konwencjonalnej, lutownicy ultradźwiękowej lub specjalistycznego tygla lutowniczego oraz lutu aktywnego zawierającego pierwiastek aktywny, najczęściej tytanu, cyrkonu lub chromu. Elementy aktywne, dzięki aktywacji mechanicznej, reagują z powierzchnią materiałów powszechnie uważanych za trudne do lutowania bez wstępnej metalizacji. Luty aktywne można chronić przed nadmiernym utlenianiem ich aktywnego pierwiastka poprzez dodanie pierwiastków ziem rzadkich o wyższym powinowactwie do tlenu (zwykle cer lub lantan). Innym powszechnym dodatkiem jest gal–zwykle wprowadzany jako promotor zwilżania. Aktywacja mechaniczna wymagana do aktywnego spawania może być dokonana przez szczotkowanie (na przykład szczotką drucianą lub stalową łopatą) lub wibracje ultradźwiękowe (20-60 kHz). Wykazano, że aktywne lutowanie skutecznie łączy ceramikę na bazie nanorurek aluminiowych, tytanowych, krzemowych, grafitowych i węglowych w temperaturach poniżej 450°C lub w atmosferze ochronnej.

Lutowanie klasyczne, a lutowanie twarde

Istnieją trzy formy lutowania, z których każda wymaga wyższych temperatur i zwiększa wytrzymałość połączenia:

- lutowanie miękkie, w którym jako spoiwo stosuje się początkowo stopy cyny i ołowiu;

- lutowanie srebrem przy użyciu stopów zawierających srebro;

- spawanie przy użyciu stopu mosiądzu jako wypełniacza.

Stop spoiwa stosowany do każdego rodzaju spoiny można dostosować, aby zmienić temperaturę topnienia spoiwa. Lutowanie twarde różni się znacznie od klejenia tym, że klej wiąże się bezpośrednio z powierzchnią przedmiotu obrabianego w miejscu połączenia, tworząc połączenie, które jest zarówno przewodzące elektrycznie, jak i szczelne dla powietrza i cieczy.

Luty lutownicze mają temperaturę topnienia poniżej około 400 ° C (752 ° F), podczas gdy lutowanie srebrem i lutowanie twarde wykorzystuje wyższe temperatury, często wymagając palnika płomieniowego lub łukowego, aby osiągnąć stopienie wypełniacza. Lut miękki jest zwykle stopem (zazwyczaj zawierającym ołów) o temperaturze likwidusu poniżej 350°C (662°F).

W tym procesie lutowania do łączonych części doprowadzane jest ciepło, co powoduje stopienie lutu i związanie go z przedmiotem w procesie stopowania powierzchni zwanym zwilżaniem. W drucie linkowym lut jest wciągany do przewodników pomiędzy linkami w wyniku działania kapilarnego w procesie zwanym „przesiąkaniem”. Działanie kapilarne występuje również wtedy, gdy przedmioty znajdują się bardzo blisko siebie lub wchodzą ze sobą w kontakt. Wytrzymałość złącza na rozciąganie zależy od użytego kleju; w spawaniu elektrycznym dodany lut ma niewielką wytrzymałość na rozciąganie, dlatego zaleca się skręcanie lub składanie drutów przed lutowaniem, aby zapewnić pewną wytrzymałość mechaniczną złącza. Dobre połączenie lutowane zapewnia elektrycznie przewodzące, wodoodporne i gazoszczelne połączenie.

Wady i zalety rodzajów lutu

Każdy rodzaj lutu ma swoje zalety i wady. Lut miękki bierze swoją nazwę od podstawowego składnika, miękkiego ołowiu. Lutowanie miękkie wykorzystuje najniższą temperaturę (a co za tym idzie najmniejsze obciążenie elementu), ale nie tworzy silnego wiązania i nie nadaje się do zastosowań mechanicznych. Nie nadaje się również do zastosowań w wysokich temperaturach, ponieważ straci wytrzymałość i ostatecznie się stopi. Lutowanie srebrem stosowane w jubilerstwie, mechanice i niektórych aplikacjach hydraulicznych wymaga użycia palnika lub innego źródła wysokiej temperatury i jest znacznie mocniejsze niż lutowanie miękkie. Lutowanie zapewnia najmocniejsze połączenie nielutowane, ale wymaga również najwyższej temperatury do stopienia kleju, latarki lub innego źródła wysokiej temperatury oraz przyciemnianych okularów, aby chronić oczy przed blaskiem rozgrzanej do białości pracy. Powszechnie stosowany do naprawy odlewów żeliwnych, mebli z kutego żelaza itp.