Nawęglanie jest jednym z najczęściej stosowanych procesów. Obejmuje on dyfuzję węgla do stali miękkiej w celu utworzenia powierzchni stali wysokowęglowej. Proces nawęglania jest również znany jako hartowanie. Jest to metoda obróbki cieplnej, która zapewnia odporną na zużycie powierzchnię przy zachowaniu ciągliwości i wytrzymałości rdzenia. Proces nawęglania ewoluował wraz z postępem w technikach obróbki cieplnej, które zwiększają twardość i trwałość produktów i służą do produkcji wyrobów, takich jak sprężyny z drutu ze stali węglowej i odkuwki ze stali węglowej. Podczas nawęglania dochodzi do podgrzania stali do 850 do 950 stopni Celsjusza w obecności materiału węglowego, takiego jak węgiel drzewny lub tlenek węgla. Zachowanie to wykonuje się w celu utwardzenia stali.

Stal nagrzana w tej temperaturze ma strukturę austenityczną, która ma wysoką rozpuszczalność dla węgla i jest strukturą stabilną. W zależności od czasu i temperatury zawartość węgla w dotkniętym obszarze może się różnić. Dłuższe czasy nawęglania i wyższe temperatury generalnie zwiększają głębokość dyfuzji węgla. Gdy stal jest szybko hartowana, to wyższa zawartość węgla na powierzchni zewnętrznej jest utwardzana przez przemianę z austenitu w martenzyt, podczas gdy rdzeń zachowuje miękką i twardą mikrostrukturę ferrytyczną i/lub perlityczną. Jakie elementy procesowi nawęglania poddaje się? Czy wpływa ono na wytrzymałość rdzenia? Ile mamy metod nawęglania? O tym wszystkim piszemy poniżej!

Metoda nawęglania

Nawęglanie stali to obróbka cieplna powierzchni metalowych przy użyciu źródła węgla. Nawęglanie można zastosować do zwiększenia twardości powierzchni stali miękkiej. Wczesne nawęglanie obejmowało bezpośrednie zastosowanie węgla drzewnego owiniętego wokół obrabianej próbki, ale nowoczesne techniki wykorzystują gaz lub plazmę zawierającą węgiel. Proces jest w dużej mierze zależny od składu otaczającego gazu i temperatury pieca i musi być dokładnie kontrolowany, ponieważ ciepło wpływa również na mikrostrukturę pozostałej części materiału. W zastosowaniach wymagających wysokiej kontroli składu gazu nawęglanie można przeprowadzić w komorze próżniowej przy bardzo niskich ciśnieniach.

Coraz częściej stosuje się nawęglanie plazmowe do poprawy właściwości powierzchni różnych metali, zwłaszcza stali nierdzewnej. Proces jest przyjazny dla środowiska. Zapewnia również równomierną obróbkę części o złożonej geometrii, co czyni ją bardzo elastyczną w obróbce części. Proces nawęglania polega na dyfuzji atomów węgla do warstwy powierzchniowej metalu. Ponieważ metale składają się z atomów ściśle związanych z siecią metalową, atomy węgla dyfundują do struktury krystalicznej metalu i albo pozostają w roztworze, albo reagują z pierwiastkami w metalu macierzystym, tworząc węgliki.

Jeśli węgiel pozostaje w roztworze stałym, stal jest poddawana obróbce cieplnej w celu jej utwardzenia. Oba mechanizmy wzmacniają powierzchnię metalu, pierwszy poprzez tworzenie perlitu lub martenzytu, a drugi poprzez tworzenie węglików. Oba materiały są twarde i odporne na zużycie. Generalnie nawęglanie gazowe prowadzi się w zakresie temperatur od 900 do 950°C. W spawaniu acetylenowo-tlenowym płomień nawęglający jest płomieniem z bardzo małą ilością tlenu, który wytwarza sadzę. Jest często używany do wyżarzania metali, aby uczynić je bardziej plastycznym i elastycznym podczas spawania.

Rodzaje nawęglania

W przeszłości, w zależności od źródła węgla, istniały trzy metody nawęglania: nawęglanie stałe, nawęglanie płynne i nawęglanie gazowe. Stosuje się odpowiednio węgiel drzewny, stopioną sól i gazy zawierające węgiel, takie jak gaz ziemny i propan.

Istnieją trzy powszechnie stosowane metody nawęglania:

- nawęglanie gazowe

- nawęglanie płynne

- nawęglanie stałe

Wszystkie trzy procesy opierają się na przemianie austenitu w martenzyt podczas hartowania. Wzrost zawartości węgla w powierzchni musi być wystarczająco duży, aby wytworzyć warstwę martenzytyczną o wystarczającej twardości, zwykle 700 HV, aby zapewnić powierzchnię odporną na zużycie. Zawartość węgla wymagana dla powierzchni dyfuzyjnej wynosi zwykle od 0,8 do 1,0% C. Procesy te można przeprowadzać na różnych stalach węglowych, stopowych i żeliwach o zawartości węgla do 0,4% wagowo i zwykle poniżej 0,25% wagowo. Niewłaściwa obróbka cieplna może prowadzić do utleniania lub odwęglania. Nawęglanie, chociaż stosunkowo powolny proces, może być stosowane jako proces ciągły do kosztownego hartowania powierzchniowego.

Procesy i metody nawęglania

Podczas gdy podstawowe zasady nawęglania niewiele się zmieniły od jego powstania, technologia wprowadzania węgla uległa poprawie. Poniżej opisano powszechnie stosowany w przemyśle proces nawęglania.

Nawęglanie pakietowe

W tym procesie elementy ze stali miękkiej są pakowane w środowisku o wysokiej zawartości węgla, takim jak wióry żeliwne lub proszek węglowy. Składniki te są podgrzewane w celu wytworzenia tlenku węgla, który jest środkiem redukującym. Redukcja zachodzi na powierzchni stali, uwalniając węgiel, który dyfundował na powierzchnię z powodu wysokiej temperatury. Stalowy element twardnieje, gdy węgiel wewnątrz elementu jest pochłaniany. W zależności od środowiska procesowego zawartość węgla na powierzchni wynosi od 0,7% do 1,3%. Głębokość obudowy wynosi około 0,1 mm do 1,5 mm. Kontrola nawęglania pakietu jest trudna, ponieważ trudno jest utrzymać równomierną temperaturę. Nawęglanie hermetyzacyjne jest skuteczne w przypadku wprowadzania węgla, ale metoda ta jest bardzo powolna.

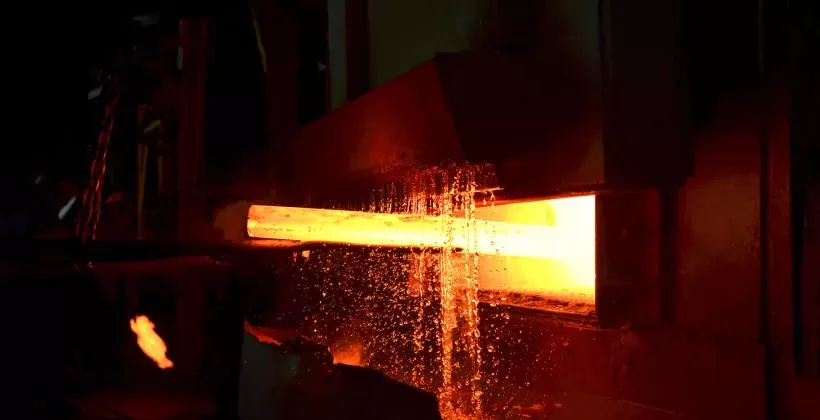

Nawęglanie gazowe

Podczas nawęglania gazowego część jest otoczona przez stale uzupełnianą atmosferę zawierającą węgiel, aby utrzymać wysoki potencjał tego składnika. Chociaż szybkość nawęglania ulega znacznej poprawie w atmosferze gazowej, metoda ta wymaga zastosowania atmosfery wieloskładnikowej, której skład musi być bardzo ściśle kontrolowany, aby uniknąć szkodliwych skutków ubocznych, takich jak tlenki na powierzchni i w granicach ziaren. dodatkowo osobny sprzęt do tworzenia atmosfery i kontrolowania jej składu. Proces nawęglania gazowego jest teoretycznie podobny do procesu nawęglania platerowanego, z tą różnicą, że tlenek węgla (CO) jest dostarczany do ogrzewanego pieca i węgiel jest rozkładany. Proces ten eliminuje wiele problemów związanych z nawęglaniem worków. Gaz CO musi być bezpiecznie odcięty. Pomimo dodatkowej złożoności nawęglanie gazowe stało się najbardziej wydajną i powszechnie stosowaną metodą masowego nawęglania części stalowych.

Nawęglanie płynne

W tym procesie części stalowe są zanurzane w bogatym w węgiel, upłynnionym środowisku. Głównym składnikiem tej kąpieli jest cyjanek. Jednak ze względów bezpieczeństwa opracowano nietoksyczne kąpiele, które mogą osiągnąć podobne wyniki. Pierwiastki te są utrzymywane w stopionej soli, która wprowadza węgiel do stali. Węgiel dyfunduje do wewnątrz, tworząc utwardzoną powłokę przez szybkie hartowanie. Skorupa wytwarzana przez dyfuzję węgla jest podobna do tej wytwarzanej przez nawęglanie gazowe. Obudowa nawęglana płynnie charakteryzuje się niską zawartością azotu i wysoką zawartością węgla.

Nawęglanie próżniowe

Proces nawęglania próżniowego polega na nawęglaniu w beztlenowym środowisku o niskim ciśnieniu. Chociaż płaszcz pieca jest bardziej złożony, atmosfera jest znacznie uproszczona. Stosowane jest środowisko jednoskładnikowe, zawierające proste węglowodory gazowe, takie jak metan. Ponieważ środowisko stosowane do ogrzewania jest pozbawione tlenu, temperaturę nawęglania można znacznie zwiększyć bez utleniania powierzchni lub granic ziaren. Wyższe temperatury zwiększają rozpuszczalność i szybkość dyfuzji węgla. W ten sposób skraca się czas potrzebny na pogłębienie skorupy. Podczas gdy nawęglanie próżniowe przezwycięża niektóre zawiłości związane z nawęglaniem gazowym, wprowadza nowy poważny problem, który należy rozwiązać. Ponieważ nawęglanie próżniowe odbywa się pod bardzo niskim ciśnieniem, a natężenie przepływu gazu nawęglającego do pieca jest bardzo niskie, potencjał węglowy gazu w głębokich wnękach i otworach nieprzelotowych szybko się wyczerpuje. Jeśli ten gaz nie zostanie uzupełniony, na powierzchni części mogą występować duże niejednorodności głębokości skorupy. Jeśli ciśnienie gazu zostanie znacznie zwiększone w celu przezwyciężenia tego problemu, pojawia się inny problem, taki jak tworzenie się wolnego węgla lub osadzanie się sadzy. Dlatego, aby uzyskać w miarę jednorodną głębokość na elementach o skomplikowanych kształtach, ciśnienie powietrza musi być okresowo zwiększane w celu uzupełnienia zubożonej atmosfery we wnęce przed zredukowaniem do ciśnienia roboczego. Oczywiste jest, że istnieje delikatna równowaga w procesie nawęglania próżniowego: warunki procesu muszą być dostosowane, aby osiągnąć najlepszą równowagę między jednorodnością skorupy, ryzykiem osadzania się sadzy i szybkością nawęglania.

Nawęglanie plazmowe

W metodzie nawęglania plazma nakłada dodatnie jony węgla na powierzchnię stalowej części (katody). Główną różnicą pomiędzy nawęglaniem konwencjonalnym a nawęglaniem plazmowym jest skrócony czas nawęglania metodą plazmową. Szybko osiągane nasycenie powierzchni prowadzi również do szybszej kinetyki dyfuzji. Ponadto nawęglanie plazmowe zapewnia bardzo równomierną głębokość nawęglania, nawet w przypadku części o nieregularnych powierzchniach. Nawęglanie plazmowe jest coraz częściej stosowane w dużych zakładach przemysłowych w celu poprawy właściwości powierzchni (takich jak odporność na zużycie i korozję, twardość i nośność oraz zmienne zależne od jakości) różnych gatunków stali, zwłaszcza stali nierdzewnej. Proces ten jest stosowany, ponieważ jest przyjazny dla środowiska (w porównaniu do nawęglania gazowego lub stałego). Zapewnia również równomierną obróbkę części o złożonej geometrii (plazma może penetrować otwory i ciasne szczeliny przy jednoczesnym nasyceniu warstwy powierzchniowej), co czyni ją bardzo elastyczną w obróbce części. Ze względu na brak tlenu w atmosferze pieca zastosowano nawęglanie plazmowe.